Kunststoff-Fertigungsverfahren im Vergleich: Tiefziehen vs. Spritzguss, 3D-Druck, CNC-Fräsen & Schaumstoff

Beim Herstellen von Kunststoffteilen wird Tiefziehen oft mit Spritzguss, Fräsen, 3D-Druck und Schaumstofflösungen verglichen. Entscheidend sind Geschwindigkeit, Kosten, Designfreiheit, Materialanforderungen und Prozesssicherheit. Der Beitrag zeigt die zentralen Unterschiede dieser Verfahren.

Talida Eichhorn

8. Januar 2026

Inhalte

Kunststoff-Fertigungsverfahren im Vergleich - Das Wichtigste in Kürze

- Kunststoff-Fertigungsverfahren unterscheiden sich vor allem in Time-to-Market, Kosten, Designfreiheit, Robustheit, Materialvielfalt und Automatisierbarkeit.

- Tiefziehen ist besonders vorteilhaft in kleinen bis mittleren Serien und bietet kurze Projektlaufzeiten.

- Spritzguss lohnt sich für große Stückzahlen, verursacht aber hohe Werkzeugkosten.

- Fräsen & 3D-Druck eignen sich für Prototyping, sind aber in Serienfertigung teuer.

- Schaumstoff- und Standardlösungen sind kostengünstig, aber technisch limitiert.

Was zählt zu den wichtigsten Kunststoff-Fertigungsverfahren?

In der Kunststofftechnik werden je nach Bauteilgeometrie und Stückzahl unterschiedliche Kunststoffverfahren eingesetzt.

| Verfahren | Kategorie | Typische Anwendungen |

|---|---|---|

| Tiefziehen (Thermoformen) | Umformen | Gehäuse, Abdeckungen, Trays, Verpackungen |

| Spritzguss | Gießen | Massenprodukte, Präzisionsbauteile |

| CNC-Fräsen | Spanen | Präzisionskomponenten, Prototypen |

| 3D-Druck | Additiv | Prototypen, kleine Serien, komplexe Geometrien |

| Schaumstofflösungen | Schäumen | Polsterungen, einfache Verpackungen |

In der Kunststofftechnik unterscheidet man diese Verfahren primär nach Formgebungsmethode, Stückzahl, Präzision und Materialeigenschaften.

Wie funktionieren die wichtigsten Kunststoff-Fertigungsverfahren?

Hier ein kurzer Überblick zur Funktionsweise:

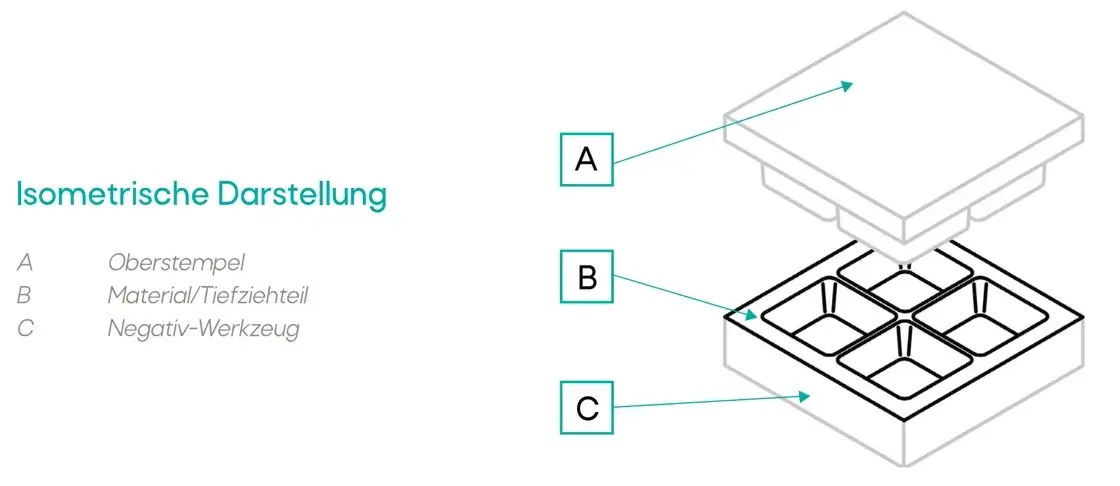

Kunststoff Tiefziehen (Thermoformen)

Beim Tiefziehen wird eine Kunststoffplatte erwärmt und anschließend in eine Form gezogen. Das Verfahren eignet sich unter anderem für Behältnisse, Gehäuse, Verpackungen oder auch Inlays.

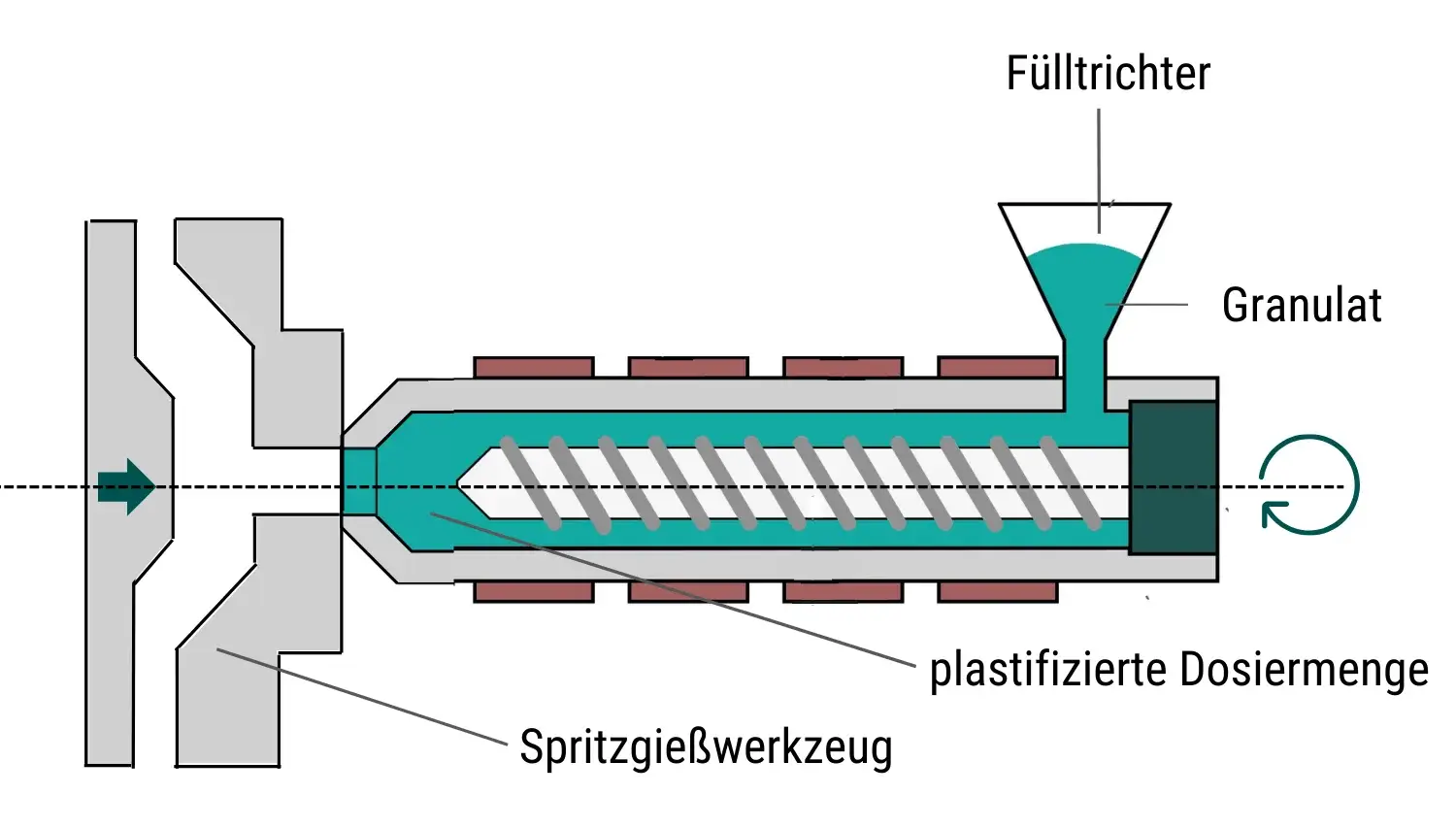

Spritzguss

Beim Spritzguss wird Kunststoff zunächst geschmolzen und anschließend unter Druck in ein geschlossenes Werkzeug eingespritzt. Dort erstarrt das Material durch kontrollierte Kühlung, bevor die Form geöffnet und das Bauteil entnommen wird.

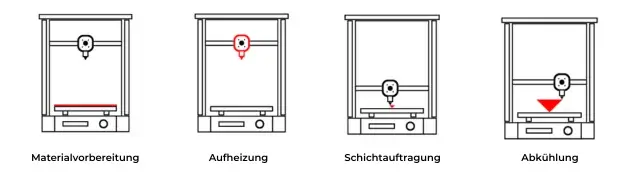

Fräsen / 3D-Druck

Beim CNC-Fräsen wird ein Bauteil aus einem Kunststoffblock herausgearbeitet, indem ein computergesteuerter Fräskopf das Material entlang vorgegebener Bahnen präzise abträgt.

Beim 3D-Druck, auch als additive Fertigung bekannt, wird ein Bauteil anhand eines digitalen 3D-Modells schichtweise aus Kunststoff aufgebaut.

Schaumstoff / Standardlösungen

Schaumstoff kann sowohl chemisch als auch physikalisch hergestellt werden. Beim chemischen Schäumen reagieren typische Komponenten wie Polyol und Isocyanat miteinander, wobei unter anderem CO₂ entsteht. Dieses Gas sorgt dafür, dass die Masse aufschäumt. Beim physikalischen Schäumen wird ein Treibmittel zugesetzt, das sich durch Hitze ausdehnt oder verdampft und so die Porenstruktur bildet.

Nach dem Aufschäumen härtet der Schaumstoffblock aus und kann anschließend geschnitten, gestanzt oder CNC-bearbeitet werden. Die so entstehenden Schaumstoffteile eignen sich vor allem für einfache Verpackungen, Polsterelemente oder Standardlösungen.

Die Top 5 Entscheidungsfaktoren, welches Kunststoff-Fertigungsverfahren sich am besten für Ihre Anwendung eignet

Verglichen werden die Verfahren in fünf oft entscheidenden Kategorien, wenn es um die Umsetzung von Kunststoffteilen geht:

- Time-to-Market

- Kostenstruktur (bei kleinen und mittleren Serien)

- Designfreiheit & Änderungsaufwand

- Mechanische Robustheit

- Materialauswahl

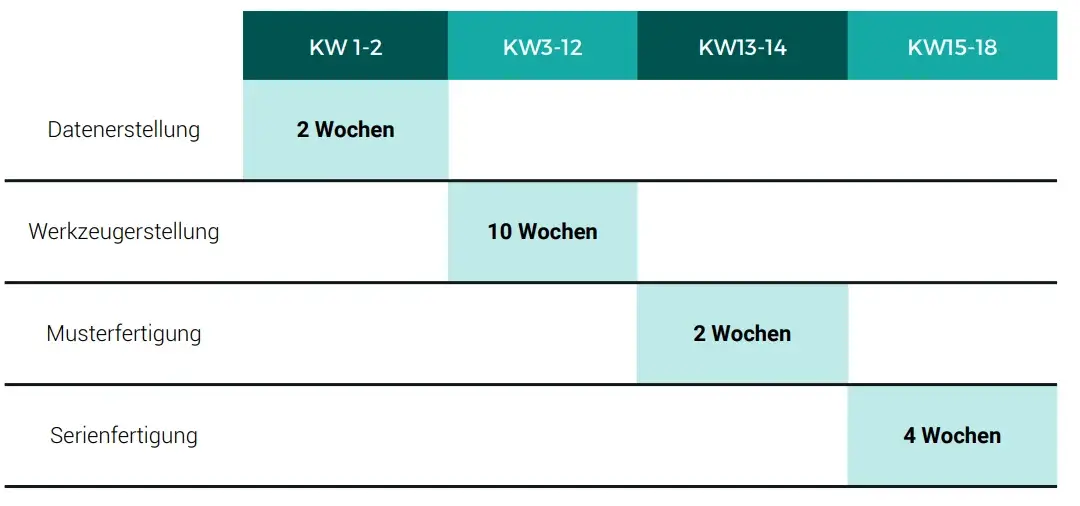

1. Time-to-Market

Schnelle Entwicklungs- und Produktionsstarts ermöglichen es, auf Marktanforderungen zu reagieren. Besonders in dynamischen Märkten kann eine kurze Time-to-Market entscheidend sein, um auf Designänderungen oder Engpässe in der Lieferkette schnell zu reagieren.

Kunststoff Tiefziehen (Thermoformen)

Ein Tiefziehprojekt kann im besten Fall schon in unter 6 Wochen ausgeliefert werden. Dies beinhaltet 1-2 Wochen für die Erstellung der Konstruktion auf Basis der Anforderungen und der Daten in Absprache mit dem Unternehmen. Nach Freigabe der Konstruktionsdaten startet die Fertigung des Serienwerkzeugs aus Aluminium. Je nach Dringlichkeit kann dies in 3 Wochen geschehen.

Sobald das Werkzeug fertig ist, wird dieses zum Tiefziehhersteller gebracht und erste Muster aus Serienwerkzeug und -material gezogen. Nach Freigabe der Serienmuster erfolgt die Serienproduktion. Je nach Stückzahlen und unter Voraussetzung geblockter Kapazitäten beim Hersteller, kann hier schon nach zwei Wochen (teil-) geliefert werden.

Spritzguss

Beim Spritzguss liegt die Werkzeugherstellung typischerweise bei sechs bis zwölf Wochen, was den Serienstart entsprechend nach hinten verschiebt.

Fräsen / 3D-Druck

Der 3D-Druck ist sehr schnell bei kleineren Mengen oder auch Prototypen, da kein Werkzeug erforderlich ist. Dadurch gibt es keine Vorlaufzeiten. Sobald die CAD-Daten vorliegen, können Teile innerhalb weniger Tage gefertigt werden.

Für große Serien ist der 3D-Druck oder das Fräsen aufgrund der langsameren Fertigungsgeschwindigkeit, schlechten Skalierbarkeit und höheren Materialkostenanteil eingeschränkt.

Schaumstoff / Standardlösungen

Schaumstoff- und Standardlösungen sind sofort einsatzbereit, bieten jedoch oft nicht die Präzision, die für technisch anspruchsvolle Anwendungen erforderlich sind.

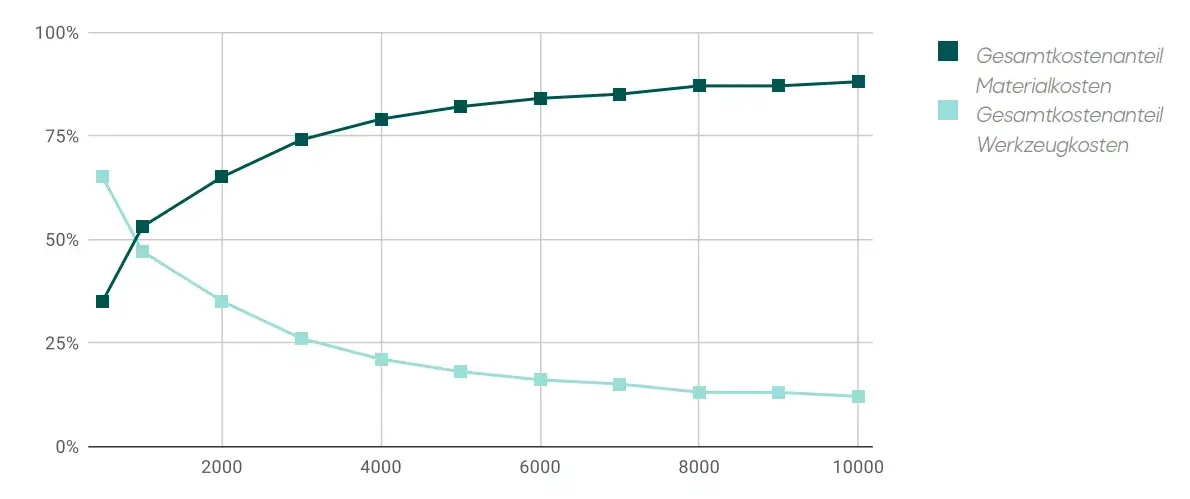

2. Kostenstruktur bei kleinen und mittleren Serien

In moderaten Stückzahlen wirken sich Fixkosten direkt auf die Wirtschaftlichkeit aus, denn sie erhöhen den Stückpreis deutlich. Verfahren mit niedrigen Fixkosten ermöglichen effizientere Stückkosten und reduzieren das Risiko einer unwirtschaftlichen Serie.

Kunststoff Tiefziehen (Thermoformen)

Ein zentraler Kostentreiber eines Tiefziehprojekts sind die Werkzeugkosten, welche eine einmalige Investition im vier- bis fünfstelligen Bereich darstellen. Diese Kosten amortisieren sich mit steigender Stückzahl. Da sich Skaleneffekte bei den Materialkosten nicht in gleichem Maße einstellen, steigt der Materialkostenanteil pro Tiefziehteil mit zunehmender Menge und wird somit zur größten Kostenstelle.

Im Vergleich zu den anderen Kunststoff-Fertigungsverfahren besetzt Tiefziehen hier den “Sweet Spot” zwischen mehreren 100 und 10.000 Stückteilen, da die initialen Werkzeugkosten deutlich geringer sind, als beim Spritzguss und die Stückpreise deutlich günstiger als bei 3D Druck.

Spritzguss

Spritzguss hat ein kostenintensives Start-Investment in das Werkzeug, ist aber durch geringe Stückpreise ab circa 10.000 Stück in den Gesamtkosten günstiger. Dadurch rechnet sich das Fertigungsverfahren erst bei sehr großen Serien.

Fräsen / 3D-Druck

3D Druck hat keine initialen Werkzeugkosten, dann aber auch aufgrund gleichbleibender Produktionszeiten nur noch wenig Spielraum in der Stückzahl- Degression. Auch Fräsen verursacht hohe Stückkosten, wodurch das Verfahren für kleine und mittlere Serien schnell unwirtschaftlich wird.

Schaumstoff / Standardlösungen

Schaumstofflösungen sowie Standardlösungen sind kostengünstig, bieten aber in vielen Fällen keine ausreichende technische Langlebigkeit.

3. Designfreiheit & Änderungsaufwand

Ein Fertigungsverfahren, das flexibel auf Produktänderungen vor allem in der Entwicklungsphase reagieren kann und Anpassungen nicht teuer oder zeitaufwendig macht, reduziert Entwicklungsrisiken. So lassen sich Updates und Optimierungen ohne hohe Zusatzkosten umsetzen.

Kunststoff Tiefziehen (Thermoformen)

Tiefziehen bietet eine hohe Flexibilität und ermöglicht Anpassungen, auch bei speziellen Anforderungen wie ESD- oder STANAG-Konformität.

Spritzguss

Spritzguss erlaubt Designfreiheit, jedoch führen Änderungen am Werkzeug oft zu erheblichem Aufwand und hohen Anpassungskosten.

Fräsen / 3D-Druck

Fräsen und 3D-Druck ermöglichen Änderungen. Das Fräsen stößt jedoch an geometrische Grenzen, was den Gestaltungsspielraum reduziert. Der 3D-Druck ermöglicht einen großen Gestaltungsspielraum.

Schaumstoff / Standardlösungen

Schaumstoff- und Standardkomponenten bieten kaum Individualisierungsmöglichkeiten und bleiben auf Standardformen beschränkt.

4. Mechanische Robustheit

Kunststoffteile wie Gehäuse oder Verkleidungen müssen im realen Einsatz belastbar sein. Ein ungeeignetes Verfahren führt zu Bauteilen, die sich verformen, brechen oder unsicher sind, welches hohe Folgekosten in Montage und Service mit sich bringt.

Kunststoff Tiefziehen (Thermoformen)

Durch anpassbare Wandstärken und die verwendeten Materialien bietet Tiefziehen eine hohe Steifigkeit und sehr gute mechanische Belastbarkeit.

Spritzguss

Spritzgussteile erreichen ebenfalls eine hohe Belastbarkeit und sind im Bezug auf Robustheit mechanisch gleichwertig zu Tiefziehteilen.

Fräsen / 3D-Druck

3D-gedruckte Bauteile weisen deutliche Einschränkungen in der mechanischen Belastbarkeit auf.

Schaumstoff / Standardlösungen

Auch Schaumstofflösungen sind mechanisch wenig belastbar und daher für funktionale technische Anwendungen meist ungeeignet.

5. Materialauswahl

Materialien bestimmen sowohl Funktionalität als auch Langlebigkeit. Anforderungen wie ESD-Schutz, UV-Beständigkeit, Temperaturverhalten oder chemische Resistenz sind oft projektentscheidend. Verfahren mit eingeschränkter Materialauswahl können den Einsatzbereich stark limitieren.

Kunststoff Tiefziehen (Thermoformen)

Tiefziehen ermöglicht eine breite Auswahl an Materialien, einschließlich spezialisierter Varianten wie ESD-fähiger oder schwer entflammbarer Materialien, wodurch viele technische Anforderungen abgedeckt werden.

Spritzguss

Spritzguss bietet eine gewisse Materialvielfalt, ist jedoch durch prozessspezifische Anforderungen in der Auswahl und Kombination von Kunststoffen eingeschränkt.

Fräsen / 3D-Druck

Die Materialauswahl bei Fräsen und 3D-Druck ist stark abhängig von der jeweiligen Maschine, sodass nicht alle technischen Kunststoffe realisierbar sind.

Schaumstoff / Standardlösungen

Schaumstoffe lassen sich kaum spezifizieren und erfüllen daher nur einfache Materialanforderungen.

Kunststoff-Fertigungsverfahren im tabellarischen Vergleich:

| Vorteile | Kunststoff Tiefziehen | Spritzguss | Fräsen / 3D-Druck | Schaumstoff / Standardlösungen |

|---|---|---|---|---|

| Time-to-Market | schnell realisierbar, abhängig von Geometrie & Werkzeug | lange Werkzeugzeiten (6–12 Wochen) | schnell bei Mustern, bei Serien jedoch zeitaufwändig | sofort verfügbar, aber geringere Präzision |

| Kosten bei kleinen/mittleren Serien | sehr effizient, niedrige Werkzeugkosten | hohe Fixkosten, lohnt erst bei großen Serien | hohe Stückkosten | günstig, aber geringe Lebensdauer |

| Designfreiheit & Anpassbarkeit | hohe Flexibilität (auch bei ESD, STANAG, etc…) | hohe Anpassungskosten | Geometrisch begrenzt (Fräsen) / sehr frei (3D-Druck) | kaum individualisierbar |

| Mechanische Robustheit | hohe Steifigkeit durch Wandstärkenanpassung | hohe Festigkeit durch verdichtete Kunststoffschmelze | eingeschränkt bei 3D-Druck; CNC robust | geringe Stabilität |

| Materialauswahl (z.B. ESD, PC, STANAG) | breite Auswahl, inkl. spezialisierter Materialien | begrenzt durch prozessbedingte Anforderungen | abhängig von Maschine & Verfahren | kaum spezifizierbar |

Welches Kunststoff-Fertigungsverfahren ist das richtige für mein Projekt?

Die Wahl des passenden Verfahrens hängt maßgeblich von der Stückzahl, dem Bauteiltyp und den Kostenanforderungen ab. Eine schnelle Entscheidungsgrundlage:

Empfehlung des geeigneten Kunststoffverfahrens nach Stückzahlen

| Stückzahl | Empfohlenes Kunststoffverfahren | Warum? |

|---|---|---|

| 1–20 Stück | 3D-Druck oder CNC-Fräsen | Maximale Flexibilität, keine Werkzeugkosten, ideal für Prototypen oder Funktionsmuster. |

| 20–500 Stück | Tiefziehen (Thermoformen) | Sehr geringe Werkzeugkosten, schnelle Realisierung, wirtschaftlich in kleinen Serien. |

| 10.000 - 100.000 Stück | Tiefziehen oder Spritzguss (individuell zu betrachten) | Tiefziehen ist am günstigsten bei dünnwandigen, großen Bauteilen, Spritzguss ist sinnvoll bei hohen Anforderungen an Präzision/Detailtiefe. |

| 100.000+ Stück | typischerweise Spritzguss (oder Tiefziehen mit entspr. Werkzeugen) | Hohe Werkzeugkosten amortisieren sich durch minimale Stückkosten. |

FAQ- Häufige Fragen zu Herstellungsverfahren für Kunststoffteile

Welche Kunststoff-Fertigungsverfahren gibt es?

Zu den wichtigsten Kunststoff-Fertigungsverfahren zählen Tiefziehen (Thermoformen), Spritzguss, CNC-Fräsen, 3D-Druck und Schäumen (z.B. Schaumstofflösungen). Welches Verfahren geeignet ist, hängt von Stückzahl, Geometrie, Materialanforderungen und Budget ab.

Welches Kunststoff-Fertigungsverfahren ist am günstigsten?

Für kleine und mittlere Serien ist Tiefziehen das wirtschaftlichste Verfahren. Für Großserien bleibt Spritzguss unschlagbar.

Welches Verfahren eignet sich für komplexe Geometrien?

- Filigrane Details → Spritzguss

- komplexe Freiformen → 3D-Druck

- große, dünnwandige Gehäuse → Tiefziehen

Was ist das flexibelste Verfahren?

Tiefziehen: niedrige Werkzeugkosten, schnelle Änderungen, große Bauteile möglich.

Wann eignet sich Tiefziehen besser als Spritzguss?

Tiefziehen ist bei kleinen und mittleren Serien wirtschaftlicher, da Werkzeug- und Anpassungskosten deutlich geringer sind und Projekte schneller starten können.

Warum ist Fräsen oder 3D-Druck für Serien oft ungeeignet?

Beide Verfahren verursachen hohe Maschinenzeiten und entsprechend hohe Stückkosten, wodurch die Serienfertigung schnell unwirtschaftlich wird.

Wie wirkt sich die Designfreiheit auf die Fertigbarkeit aus?

Eine höhere Designfreiheit erleichtert Anpassungen, kann aber zu Fertigungsrisiken führen. Eine DFM-Analyse stellt sicher, dass Geometrien tiefziehgerecht und effizient umsetzbar sind.

Wie finde ich das passende Material für mein Bauteil?

Der Materialguide bietet einen kompakten Überblick über verfügbare Kunststoffe, ihre Eigenschaften und Eignung für verschiedene Anwendungen.

Welche Branchen profitieren besonders vom Tiefziehen?

Typische Einsatzbereiche finden sich unter anderem in Maschinenbau, Medizintechnik, Robotik oder auch Elektronik und Gartenbau.

Gibt es nachhaltige Alternativen?

Ja, mit unseren Faserguss- und Papierspritzgusslösungen bieten wir vollständig biologisch abbaubare Produkte, oder etwa durch den Einsatz von Rezyklaten und Biokunststoffen.

Jetzt das passende Fertigungsverfahren für Ihr Projekt auswählen

Die Wahl des richtigen Kunststoff-Fertigungsverfahrens entscheidet über Kosten, Geschwindigkeit und technische Leistungsfähigkeit. Mit formary erhalten Sie nicht nur Kunststoffprodukte in hoher Qualität, sondern auch Unterstützung bei der Auswahl von Materialien, Oberflächen und dem optimalen Verfahren.

Auf Wunsch prüfen wir auch, ob eine Kombination mehrerer Kunststoff-Fertigungsverfahren sinnvoll ist – etwa Prototyping per 3D-Druck und spätere Serienfertigung im Tiefziehen. Starten Sie jetzt mit Ihrer Anfrage über den formary-Konfigurator und realisieren Sie Ihr nächstes Projekt schnell und effizient.