Konstruktionsdaten im Thermoforming: Diese Faktoren sind zu beachten

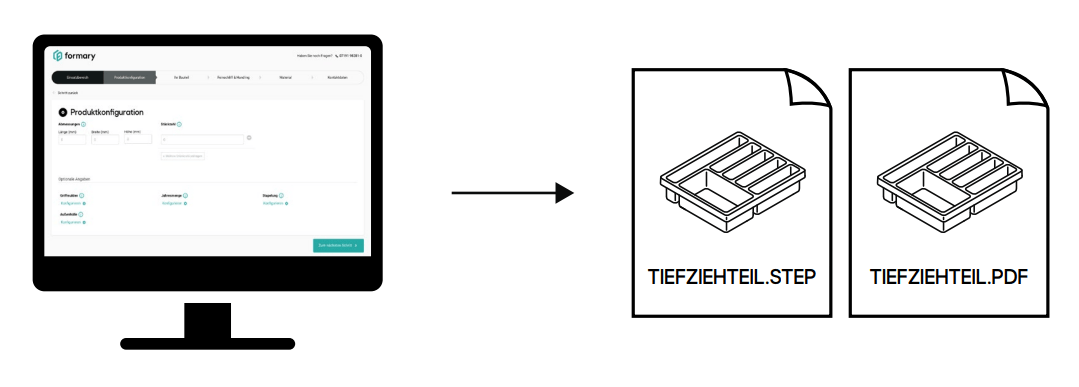

Tiefziehteile sind kundenspezifisch und werden individuell in einem CAD-Format konstruiert. Bevor ein Tiefziehwerkzeug gefertigt wird, erfolgt ein kundenseitiger Freigabeprozess der CAD Daten, bzw. der daraus abgeleiteten, bemaßten PDF Zeichnung.

Sarah Guaglianone

8. Januar 2026

Inhalte

Konstruktiondaten im Thermoforming - Das Wichtigste in Kürze

- Präzision der Konstruktionsdaten: Maße, Material, Materialstärke, Wandschrägen und Radien müssen genau geprüft werden, um Funktionalität, Qualität und Design des Tiefziehteils sicherzustellen.

- Nestergeometrie & Verbausituation: Bauteile müssen für Transport, Montage und Integration ins Gesamtprodukt optimal gestaltet sein. Die Toleranzen und Packdichte sind entscheidend.

- Prozess & Datenformate: CAD-Daten (STEP für 3D, PDF für 2D) werden erstellt, geprüft, freigegeben und bemustert, bevor die Serienproduktion startet (Zeitrahmen ca. 3–5 Wochen).

Dieser Beitrag erläutert den Erstellungs- und Freigabeprozess der Konstruktionsdaten eines Kunststoff Tiefziehteils und hebt die wichtigsten Faktoren hervor, die auf Kundenseite bei der Freigabe wichtig sind.

Was sind Konstruktionsdaten?

Wenn im Kunststoff Tiefziehen von Konstruktionsdaten gesprochen wird, ist die CAD (Computer-Aided-Design)-Datei oder die davon abgeleitete, bemaßte Zeichnung (oft im PDF Format) des fertigen Endprodukts, hier also das Tiefziehteil, gemeint.

Bei der Erstellung der Daten fließen sowohl Kundenanforderungen als auch Design for Manufacturing (DfM) Empfehlungen auf Tiefzieher- oder Werkzeugbauer-Seite ein.

Typische Parameter im Thermoforming

- Längenmaße

- Nestergeometrien

- Materialstärken

- Verbausituationen

- Aussparungen für spätere Bearbeitung

- Radien und Wandschrägen für Tiefziehbarkeit

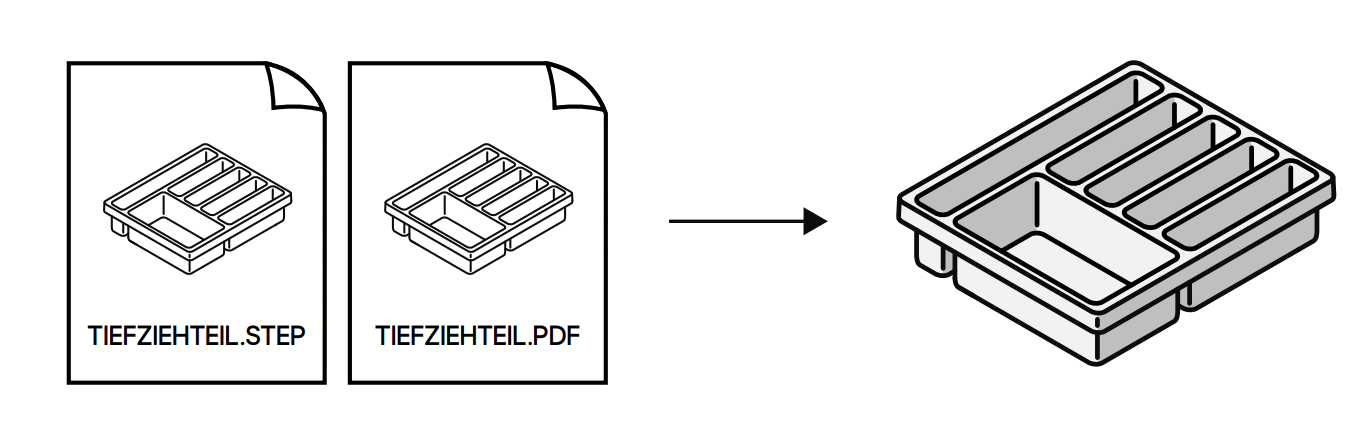

Die Konstruktion des Kunststoff Tiefziehteils dient als Grundlage für die Erstellung des Tiefziehwerkzeugs aus Aluminium. Wenn das Werkzeug erstellt ist, erfolgt im nächsten Schritt die Musterfreigabe.

Kundenanforderungen bei Konstruktionsdaten

Meist entwickelt formary auf Basis der Kundenanforderungen das Produkt und ergo die Konstruktionsdaten komplett auf der grünen Wiese. Manchmal stellen Kunden jedoch auch bereits fertige CAD Daten des Tiefziehteils zur Verfügung. Dies geschieht entweder, wenn das Kunststoff Tiefziehteil schon im Unternehmen existiert und neu angefragt wird oder die interne Konstruktionsabteilung einen Vorschlag erstellt hat.

Prozess bei bestehenden CAD-Daten

- Prüfung auf Design for Manufacturability (DfM)

- Anpassung auf Tiefziehbarkeit

- Kundenprüfung auf Vollständigkeit und Richtigkeit

Welches Format sollten Ihre Konstruktionsdaten haben?

Die Konstruktionsdaten werden Kunden bei formary immer in Form von 2D-Zeichnungen im PDF-Format und 3D-Daten im STEP-Format zur Verfügung gestellt.

Was bedeutet STEP?

STEP (Standard for the Exchange of Product model data) ist ein Dateityp, das den Austausch von 3D-Modellen zwischen CAD-Systemen, unabhängig davon, auf welchem System das Modell erstellt wurde, ermöglicht.

Die technische Zeichnung enthält detaillierte Informationen über:

- Texturen

- Toleranzen

- Materialeigenschaften

Die präzise und sorgfältige Prüfung der Konstruktionsdaten ist relevant, um sicherzustellen, dass die thermogeformten Teile den gewünschten Anforderungen bezüglich Funktionalität, Qualität und Design entsprechen.

Die wichtigsten Faktoren bei der Prüfung von Konstruktionsdaten zur Freigabe

Um sicherzustellen, dass die erstellte Tiefzieh-Konstruktion den Anforderungen entspricht und die Funktionalität gewährleistet ist, müssen folgende Faktoren sorgfältig berücksichtigt werden:

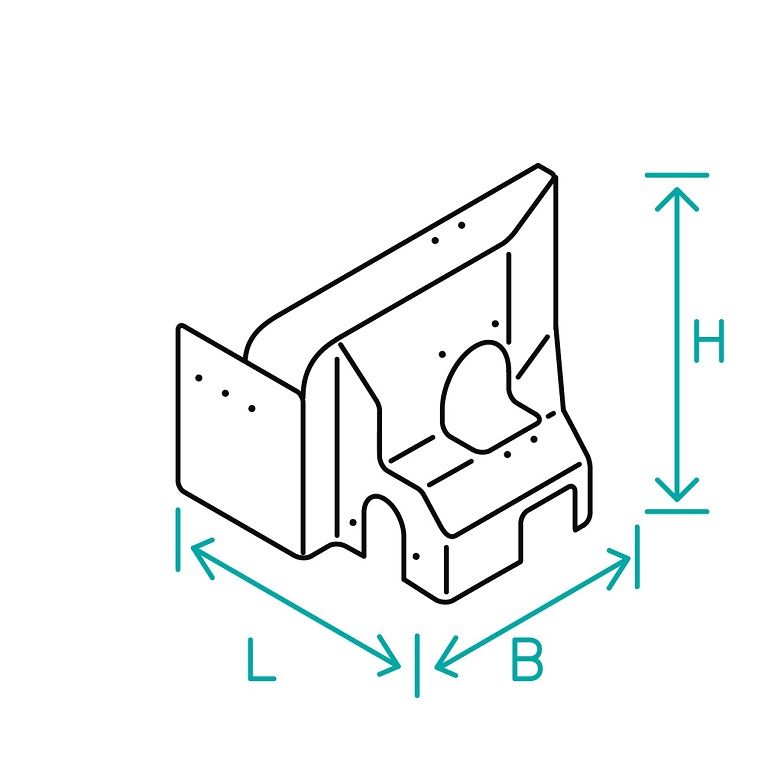

Maße

Die toleranzgenaue Einhaltung der Längenmaße (z.B. Länge x Breite x Höhe) ist immer relevant, um sicherzustellen, dass das Endprodukt die gewünschten Spezifikationen erfüllt. Dabei sollte geprüft werden, ob die Konstruktionsdaten maßhaltig nach der besprochenen DIN ISO 2768 Längenmaßnorm erstellt wurden.

Nestergeometrie

Die Nestergeometrie ist insbesondere bei Kunststofftrays ausschlaggebend. Konstruktionsdaten sollten klar dokumentieren:

- Werden die Bauteile in besprochener Ausrichtung eingelegt?

- Werden die Bauteile an der gewünschten Geometrie aufgenommen, um sicher auf dem geplanten Transportweg (Werk, Straße oder Schiene) befördert zu werden?

- Sind Griffmulden zur Entnahme gewünscht und vorhanden?

- Ist die Packdichte wie besprochen?

Die Konstruktionsdaten sollten demnach klare Angaben zu den Randbedingungen und Toleranzen enthalten, die für die Nestergeometrie der Kunststoff Tiefziehteile gelten. Dies bedeutet, dass die Teile so konstruiert werden sollten, dass sie den verfügbaren Raum optimal ausnutzen und gleichzeitig einen reibungslosen Produktionsablauf ermöglichen.

Verbausituation

Abdeckungen erfordern konkrete Daten zur Verbausituation. Die Verbausituation bezieht sich auf die Integration des thermoformten Teils in das Gesamtprodukt oder die Gesamtbaugruppe des Kundenprodukts. Diese ist wichtig, um sicherzustellen, dass das Teil problemlos in die vorgesehene Umgebung passt und alle Montageanforderungen erfüllt. Daher ist zu prüfen:

- Stimmen die Maße an Befestigungs- und Anbaupunkten mit den Spezifikationen überein?

- Sind Toleranzen für die Montage berücksichtigt?

- Ist die Kompatibilität mit anderen Komponenten gesichert?

Material

Verschiedene Kunststoffe haben unterschiedliche Eigenschaften und eignen sich für unterschiedliche Anwendungen. Das auf der Zeichnung spezifizierte Material sollte demnach auf Korrektheit geprüft werden.

Wichtige Materialeigenschaften

- Temperaturbeständigkeit

- Härte

- UV-Schutz

- ESD-Schutz

- Chemische Beständigkeit

Mehr Informationen zu Kunststoffen finden Sie in Materialien.

Materialausgangsstärke

Die Materialausgangsstärke bezieht sich auf die Dicke der Kunststoffplatte oder -rolle, welche beim Thermoforming verwendet wird. Die Materialausgangsstärke wurde während der Erstellung des Angebots auf Basis technischer Kriterien festgelegt und kann daher mit diesem abgeglichen werden.

Werden mehrere Ausgangsstärken bemustert, um das optimale Stabilitäts- und Geometrieergebnis zu erzielen, wird die finale Konstruktionszeichnung entsprechend auf die gewählte Lösung aktualisiert.

Der Prozessablauf zur Erstellung und Überprüfung der Konstruktionsdaten bei formary

Für die Erstellung und Überprüfung von Konstruktionsdaten sieht der Prozess folgendermaßen aus: Anforderungen - Konstruktion - Datenfreigabe - Muster - Musterfreigabe - Serie.

Im Detail verläuft die Projektplanung im Thermoforming grob unterteilt in folgenden Schritten:

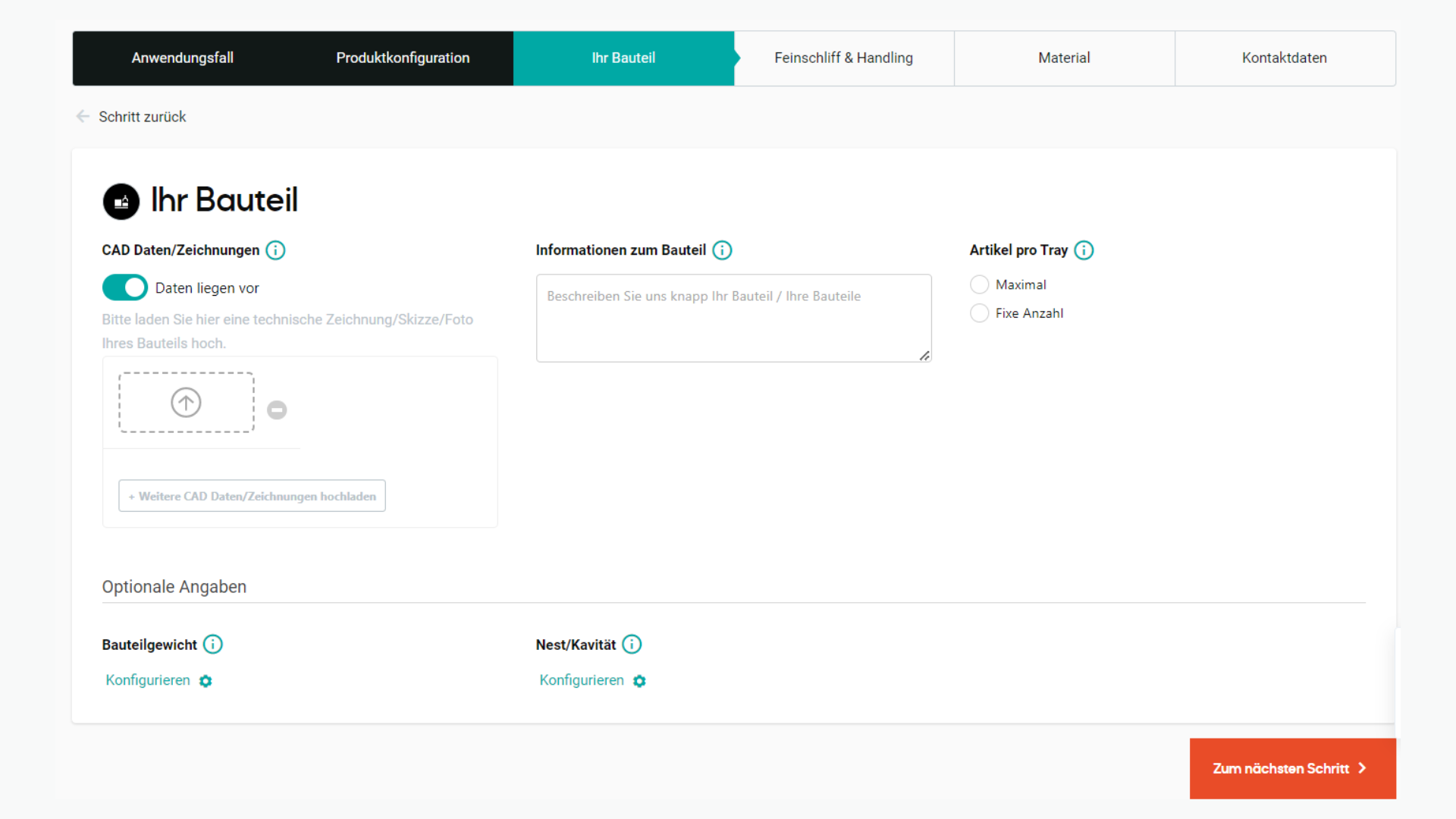

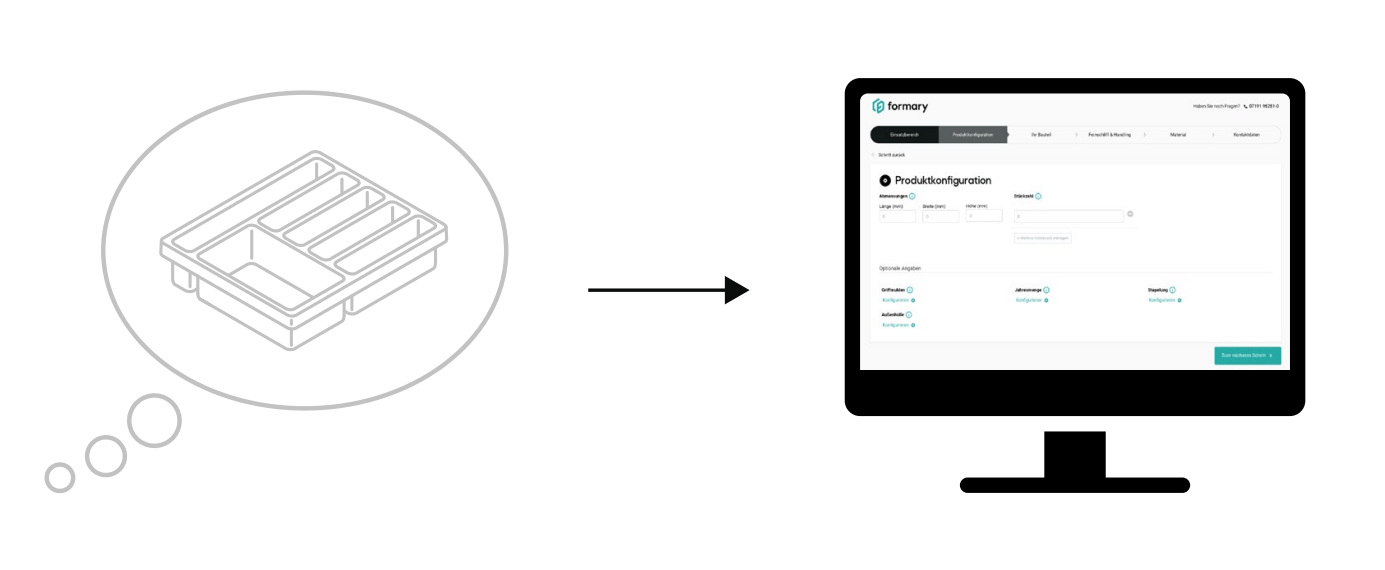

1. Fragen Sie Ihr Projekt an

Tragen Sie ihre Anforderungen im Konfigurator ein und schicken formary Ihre Anfrage ab. Innerhalb von 24 Stunden erhalten Sie ein Angebot.

2. Lassen Sie uns Ihre Daten erstellen

Im zweiten Schritt stehen Ihnen zwei Optionen zur Verfügung:

- Sie haben eine Konstruktionsabteilung?

- Dann erstellen Sie gerne selbst Ihr Kunststoff Tiefziehteil. Gerne können Sie unseren Guide für die relevanten Stellen des tiefziehfähigen Designs zu Rate ziehen. Wir überprüfen die Zeichnung im Anschluss und passen diese auf Tiefziehfähigkeit an.

- Sie wollen sich von Anfang an Ihr Tiefziehteil aus Kunststoff von Konstrukteuren mit langjähriger Erfahrung in allen Anwendungsbereichen konstruieren lassen?

- formary erstellt Ihre Daten und konstruiert nach Ihren Anforderungen optimale Geometrien zum Thermoformen.

3. Erhalten Sie schnell Ihr Muster

Abhängig von Ihrem Zeitplan erhalten Sie Muster aus der entsprechend passenden Option. Es bieten sich 4 Optionen an, abhängig vom Sinn und Zweck der Muster:

- Muster aus 3D-Druck-Werkzeug

- Muster aus Ureol-Werkzeug

- Muster aus Teilsegment Serien-Werkzeug

- Muster aus Serien-Werkzeug

Mehr zu den Vorteilen, Nachteilen und Einsatzbereichen der unterschiedlichen Muster finden Sie unter Prototypen und unserem Blogbeitrag zum Thema Rapid Prototyping.

4. Wir starten mir Ihrer Serienproduktion

Nach erfolgreicher Bemusterung starten wir mit der Serienproduktion. Abhängig von Ihrem Material, der gewählten Werkzeugausführung, der Maschinenart zur Fertigung sowie der Stückzahl, beträgt die Vorlaufzeit in etwa 3-5 Wochen von Freigabe/Bestellungseingang bis zur Auslieferung Ihrer Serie.

Häufige Fragen zu Konstruktionsdaten im Thermoforming

Was sind Konstruktionsdaten im Thermoforming?

Konstruktionsdaten beziehen sich auf die CAD-Dateien oder die abgeleiteten, bemaßten Zeichnungen des Tiefziehteils. Sie enthalten alle Informationen, die für die Fertigung, Bemusterung und Serienproduktion benötigt werden, z. B. Maße, Material, Radien, Wandschrägen, Nestergeometrien und Verbausituationen.

Welche Formate werden für Konstruktionsdaten verwendet?

- 3D-Daten: STEP-Format (für den plattformunabhängigen Austausch von 3D-Modellen)

- 2D-Zeichnungen: PDF (mit allen Maßen, Toleranzen, Materialangaben und Texturen)

Warum ist die Materialausgangsstärke wichtig?

Die Materialausgangsstärke beschreibt die Dicke der Kunststoffplatte oder -rolle, die beim Thermoforming verwendet wird. Sie beeinflusst Stabilität, Geometrie und Verformbarkeit des Teils. Unterschiedliche Ausgangsstärken können bemustert werden, um das optimale Ergebnis zu erzielen.

Welche Faktoren müssen bei der Freigabe von Konstruktionsdaten geprüft werden?

- Maße: Längen, Breiten, Höhen und Toleranzen gemäß DIN ISO 2768

- Nestergeometrie: Optimale Ausrichtung für Transport, Montage und Lagerung

- Verbausituation: Passgenauigkeit des Teils in der Gesamtbaugruppe

- Material & Eigenschaften: Temperaturbeständigkeit, Härte, UV- und ESD-Schutz, chemische Beständigkeit

Was versteht man unter Nestergeometrie?

Die Nestergeometrie definiert, wie Bauteile in Trays oder Behältern platziert werden. Sie ist wichtig für sicheren Transport, einfache Entnahme und optimale Packdichte.

Wie läuft der Prozess zur Erstellung und Freigabe von Konstruktionsdaten ab?

- Anfrage im Konfigurator stellen

- Erstellung der Konstruktionsdaten (entweder durch den Kunden oder durch formary)

- Prüfung und Freigabe der Daten durch den Kunden

- Bemusterung (verschiedene Musteroptionen möglich)

- Start der Serienproduktion

Welche Optionen gibt es für Muster?

- 3D-Druck-Werkzeug

- Ureol-Werkzeug

- Teilsegment Serien-Werkzeug

- Serien-Werkzeug

Wie lange dauert die Serienproduktion?

Ab Freigabe/Bestellung beträgt die Vorlaufzeit je nach Material, Werkzeug und Stückzahl etwa 3–5 Wochen.

Was ist der Vorteil der kundenseitigen Prüfung der Konstruktionsdaten?

Die Prüfung ermöglicht es, fehlende oder übersehene Anforderungen frühzeitig zu erkennen und anzupassen, wodurch Bemusterung und Serienproduktion effizienter und fehlerfrei verlaufen.

Fazit: Qualitätssicherung im Thermoforming durch genaue Prüfung der Konstruktionsdaten

Konstruktionsdaten des Thermoformteils werden also nicht nur zur Herstellung des Werkzeugs erstellt, sondern vor allem auch für die kundenseitige Prüfung des Endprodukts. In diesem Stadium können etwaige hinzugekommene oder bisher übersehene Anforderungen einfach erkannt und dazu konstruiert werden. Dies gewährleistet einen effizienten Bemusterungs- und Projektprozess.

formary sorgt dafür, dass Ihnen während des gesamten Projekts ein kompetenter Ansprechpartner zur Verfügung steht, um Fragen zu klären. Testen Sie es jetzt selbst aus und fragen Sie Ihr Kunststoff Tiefziehteil digital an. Jetzt konfigurieren.

Diesen Blogbeitrag speichern

Sie wollen den Blogbeitrag später weiterlesen oder auf Ihrem Computer verwenden? Jetzt herunterladen und speichern.