Spritzguss vs. Kunststoff Thermoformen - Vorteile, Nachteile, Unterschiede und Gemeinsamkeiten

In der Welt der Kunststoffverarbeitung gibt es verschiedene gängige Fertigungsverfahren, um präzise Kunststoffteile für industrielle Anwendungen herzustellen. Wir stellen zwei gegenüber: Der Spritzguss und das Kunststoff Thermoformen.

Sarah Guaglianone

8. Januar 2026

Inhalte

Spritzguss vs. Kunststoff Thermoformen - Das Wichtigste in Kürze

- Kosten & Volumen: Das Thermoformen ist durch seine niedrigen Werkzeugkosten bereits für Klein- bis Mittelserien (ab ca. 5 Stück) wirtschaftlich. Der Spritzguss erfordert hohe Anfangsinvestitionen in die Werkzeuge, rentiert sich aber durch extrem niedrige Stückkosten bei der Massenproduktion (ab 10.000 Stück aufwärts).

- Präzision & Komplexität: Spritzguss ermöglicht sehr hohe Präzision und die Herstellung komplexer Geometrien mit Details wie Haken oder Rippen. Das Thermoformen eignet sich für großflächige, weniger komplexe Bauteile und weist größere Toleranzen auf.

- Lieferzeit: Thermoform-Werkzeuge sind schnell gefertigt (wenige Wochen), was zu kurzen Vorlaufzeiten führt. Die Herstellung von Spritzgusswerkzeugen ist deutlich aufwendiger und dauert mehrere Monate.

Für einen schnellen Überblick können Sie sich auch das dazugehörige Video anschauen:

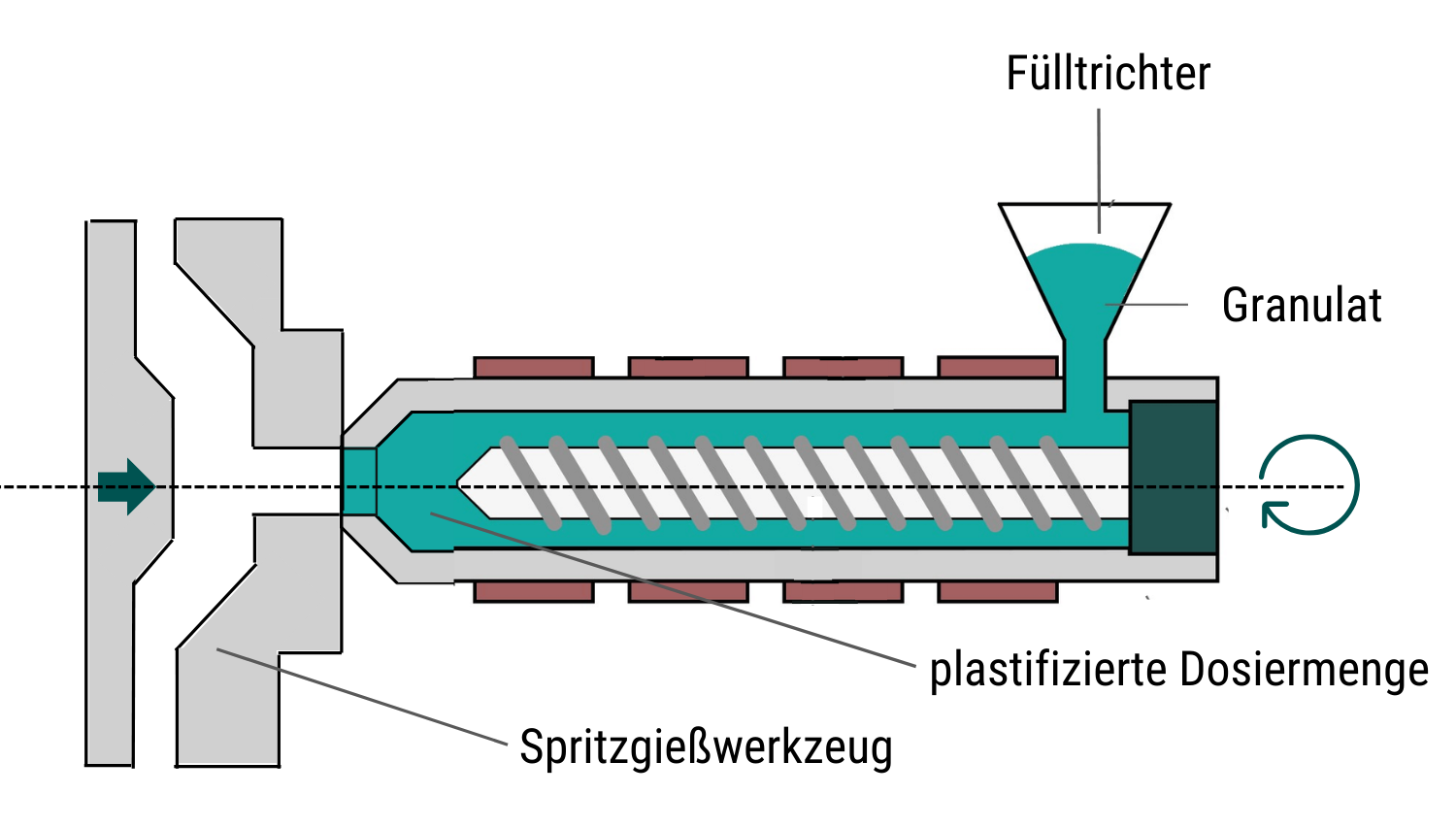

Was ist Spritzgießen?

Spritzgießen ist ein gängiges Verfahren in der Kunststoffverarbeitung. Dabei werden geschmolzene Kunststoffe in Formen eingespritzt - daher der Name. Durch hydraulische Kühlung erstarrt der Kunststoff und nach dem Öffnen der Form wird das fertige Spritzgussteil entnommen. Wie ist beim Spritzgießen jedoch der genaue Ablauf? Im Folgenden erfahren Sie gleich mehr dazu.

Wie funktioniert das Spritzgussverfahren?

- Plastifizieren durch Hitze: Das Granulat verflüssigt sich durch die Wärme. Die Form, auch Spritzgießwerkzeug genannt, wird geschlossen. Es handelt sich um eine zweiteiliges Spritzgusswerkzeug, welches im Hohlraum das Negativ der gewünschten Form des Endprodukts darstellt.

- Einspritzen des Kunststoffs: Geschmolzener Kunststoff wird unter Druck in die geschlossene Form eingespritzt. Der Kunststoff füllt die Hohlräume der Form aus und nimmt deren Form an.

- Abkühlen und Erstarren: Nachdem die Form gefüllt ist, wird der Kunststoff von Innen mit Wasser abgekühlt und erstarrt, wodurch dieser formstabil wird.

- Öffnen der Form: Nach dem Erstarren wird das Spritzgusswerkzeug geöffnet, und das fertige Spritzgussteil kann entnommen werden.

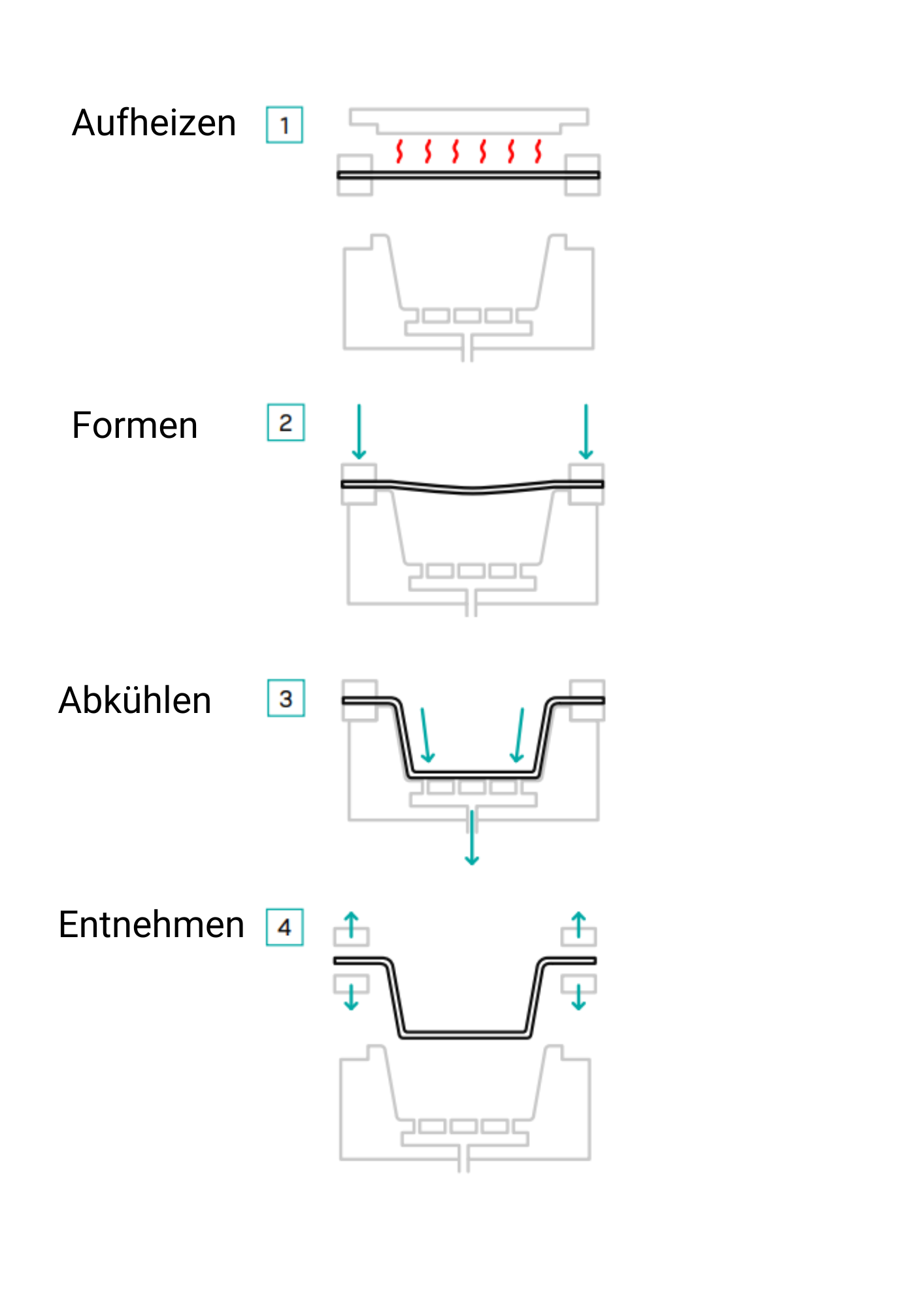

Was versteht man unter Kunststoff Thermoformen?

Beim Kunststoff Thermoformen, oder auch Kunststoff Tiefziehen, wird thermoplastischer Kunststoff mithilfe von Tiefziehmaschinen erhitzt, umgeformt und nach dem Abkühlen durch Stanzen oder Fräsen in die gewünschte Form zugeschnitten. Das Tiefziehverfahren ermöglicht die Herstellung von dreidimensionalen Kunststoffteilen mit unterschiedlichen Formen und Größen für individuelle Anwendungen.

Wie funktioniert Kunststoff Thermoformen?

Kunststoff Thermoformen funktioniert auf diese Weise:

- Aufheizen: Beim Aufheizvorgang wird der Thermoplast auf die sogenannte Umformtemperatur erhitzt. Hierbei handelt es sich um einen Zustand, in dem der Kunststoff sich gummi-elastisch verhält.

- Formgebung: Beim Formvorgang wird das Halbzeug in die gewünschte Form verstreckt. Hier wird das Material in einen Rahmen eingespannt auf das Tiefziehwerkzeug gebracht. Der Vorgang dauert meist wenige Sekunden.

- Abkühlung: Der Abkühlprozess setzt ein, sobald das Halbzeug auf dem Werkzeug auftrifft. Hierbei kühlt die werkzeugseitige Materialoberfläche durch die Berührung mit der Aluminiumoberfläche ab.

- Trennung: Nachdem das Tiefziehteil abgekühlt ist, muss dieses entformt werden. Für die Entfernung der Materialreste kommen verschiedene Trennverfahren zum Einsatz, welche in Stanzen und Fräsen unterteilt werden können.

Gegenüberstellung: Kunststoff Thermoformen versus Spritzguss

- Thermoformen: Ideal für kleine bis mittlere Stückzahlen, z. B. Abdeckungen, Verkleidungsteile oder Verpackungen.

- Spritzguss: Wirtschaftlich für hohe Stückzahlen ab 10.000 Stück, z. B. technische Bauteile oder Massenprodukte.

Einige Thermoform-Produkte wie Joghurtbecher können sogar in Millionenstückzahlen gefertigt werden.

Vergleich der beiden Kunststoffverfahren

| Faktoren | Kunststoff Thermoformen | Spritzguss |

|---|---|---|

| Stückzahl | Mittel > 5 | Hoch > 10.000 |

| Lieferzeit | Wochen | Monate |

| Werkzeugkosten | Mittel | Hoch |

| Toleranzen | - | ++ |

Werkzeugkosten und Initialinvestment

Im Thermoformen ist das initiale Investment deutlich geringer als beim Spritzguss. Grund dafür ist die einseitige Werkzeugausführung, da kein Hohlraum benötigt wird.

- Thermoform-Werkzeuge: ca. 500–10.000 €, bei Großteilen auch mehr.

- Spritzguss-Werkzeuge: ab 20.000 € aufwärts, selbst bei kleineren Teilen.

Lieferzeiten im Vergleich

- Thermoformen: Werkzeuge können innerhalb von 1–2 Wochen gefertigt werden.

- Spritzguss: Standardwerkzeuge benötigen mindestens 10 Wochen Herstellungszeit.

Toleranzen und Genauigkeit

- Thermoforming: Toleranzen meist bei ± 1 mm, nach ISO 2768-c (für 120–400 mm Längenmaß).

- Spritzguss: Sehr enge Toleranzen möglich, typischerweise ± 0,1 mm, bei Präzisionsteilen sogar bis ± 0,025 mm.

Fazit: Thermoformen ist kostengünstiger und schneller bei kleineren Stückzahlen, während Spritzguss für hohe Präzision und große Serien besser geeignet ist.

Vorteile und Nachteile beim Spritzgießen

Spritzguss ermöglicht es, eine hohe Stückzahl präziser Kunststoffteile zu produzieren. Insbesondere bei großen Stückzahlen von Kunststoffkomponenten ist eine kontinuierliche Konsistenz und Wiederholbarkeit entscheidend, und genau diese Aspekte werden durch das Spritzgussverfahren gewährleistet.

Trotz der Vielzahl von Vorteilen, die das Spritzgussverfahren bietet, sind auch einige potenzielle Nachteile zu berücksichtigen.

Übersicht der Möglichkeiten und Limitationen beim Spritzgussverfahren

Vorteile beim Spritzgießen | Nachteile beim Spritzgießen |

|---|---|

Niedrige Stückkosten bei Massenproduktion | Hohe Werkzeugkosten |

Hohe Präzision und Reproduzierbarkeit | Vergleichsweise hoher Verschleiß an den Werkzeugen |

Geeignet für komplexe Formen und Konturen wie Haken, Kämme und Rippen | Dünnwandige Teile häufig teurer als im Tiefziehen |

Hohe Oberflächenqualität | Hoher Energieaufwand |

Spritzgussteile müssen nicht nachgearbeitet werden | Konstruktionsänderungen sind teuer |

Verfahren ist vollautomatisierbar | Lange Vorlaufzeiten |

Vorteile und Nachteile beim Kunststoff Thermoformen

Kunststoff Thermoformen ist vor allem bei mittelgroßen Serien und kurzen Vorlaufzeiten wirtschaftlich attraktiv. Geringe Werkzeugkosten und eine breite Materialauswahl machen es besonders flexibel.

Es ist jedoch wichtig zu beachten, dass im Thermoform-Verfahren das Werkzeug im Unterschied zum Spritzguss nur einseitigen Materialkontakt aufweist, was gewisse geometrische Beschränkungen mit sich bringt. Mehr dazu im Design-Guide.

Übersicht der Möglichkeiten und Limitationen beim Kunststoff Thermoformen

Vorteile beim Kunststoff Thermoformen | Nachteile beim Kunststoff Thermoformen |

|---|---|

Niedrige Investitionskosten für Werkzeuge | Werkzeuganpassungen können teuer werden |

Kostengünstige Herstellung | Etwas langsamerer Fertigungsprozess als beim Spritzgießen |

Lohnt sich schon ab geringen Stückzahlen | Komplexe Formen mit sehr dünnen Wänden sind begrenzt |

Optimale Möglichkeiten zur Nachbearbeitung | Potenzielle Schwierigkeit, gleichmäßige Materialstärken in komplexen Formen zu erreichen |

Post-industrial Recycling für einfache Kreisläufe möglich | Einseitiger Materialkontakt |

Konkurrenzlos bei dünnwändigen Teilen | Komplexere Geometrien aus dem Spritzgussbereich nicht herstellbar |

Kurze Vorlaufzeiten | Halbzeug teurer als beim Spritzguss |

Große Materialauswahl | Schnitt- und Stanzkosten |

Alle Größen und Formen möglich (Großteile) | Potenzielle Fehlerquellen bei Halbzeug-Herstellung durch eingefrorene Spannungen im Material bei Extrusion |

Gemeinsamkeiten beim Kunststoff Thermoformen und Spritzgießen

Ob im Thermoformen oder Spritzguss, Kunststoffprodukte teilen bestimmte Eigenschaften, die sie in vielen Branchen attraktiv machen.

Zentrale Vorteile von Kunststoffteilen

- Geringes Gewicht: Durch die niedrigere Dichte im Vergleich zu Metallen sind Kunststoffteile leichter und effizienter, z. B. in Fahrzeugen.

- Langlebigkeit: Viele Kunststoffe sind robust und behalten ihre Funktion auch nach langer Nutzungsdauer.

- Korrosionsbeständigkeit: Thermoplaste reagieren kaum auf Feuchtigkeit oder Chemikalien und sind dadurch besonders haltbar.

- Elektrische Isolierung: Kunststoff isoliert zuverlässig, mit speziellen Werkstoffen wie ESD-Trays sogar gegen elektrostatische Entladungen.

Anwendungsbereiche beim Spritzguss und Kunststoff Thermoformen

Einige Produkte lassen sich, mit angepassten Geometrien, sowohl spritzgießen, als auch tiefziehen. Die Auswahl zwischen Thermoformen und Spritzgießen hängt von den spezifischen Anforderungen des Produkts, den Materialien, der Stückzahl und den Kosten ab.

Branchen mit Überschneidungen

Sowohl Spritzguss als auch Thermoformen werden in vielen Industrien genutzt:

- Verpackungen: Kunststoffbehälter, Schalen, Abdeckungen und Gehäuse. Auch Verschlüsse wie Klappdeckel können in beiden Verfahren hergestellt werden.

- Automotive: Innenverkleidungen, Türverkleidungen, Armaturenbretter und Abdeckungen. Die Entscheidung richtet sich nach Design- und Kostenanforderungen.

- Medizintechnik: Kunststoffbehälter für Laborproben, aber auch Medizintechnik Gehäuse (z.B. OP-Leuchten oder MRTs). Hier gewinnt Thermoformen zunehmend an Bedeutung. Mehr dazu in unserem Medizintechnik-Leitfaden.

- Elektronik: Kunststoffgehäuse für Fernbedienungen, Gadgets oder Kleingeräte können mit beiden Verfahren produziert werden.

- Konsumgüter: Kunststoffteller, -schalen und -becher werden je nach Geometrie und Kosten durch Spritzguss oder Thermoformen gefertigt.

Typische Anwendungen für Spritzguss

Spritzguss lohnt sich besonders, wenn präzise und komplexe Geometrien in großen Stückzahlen gefragt sind:

- Filigrane Kleinteile: z.B. Lippenstifthülsen, Spielzeugfiguren, Schrauben, Muttern, Clips oder Schalter.

- Automotive-Komponenten: Schalterabdeckungen, Verkleidungen, Knöpfe und Halterungen.

- Elektrogehäuse: für Mobiltelefone, Laptops, Fernseher oder Kameras.

- Medizinische Geräte: Gehäuse von Infusionspumpen, Diagnosegeräte oder präzise Kunststoffkomponenten.

Typische Anwendungen für Thermoformen

Das Tiefziehverfahren bietet Vorteile bei geringeren Werkzeugkosten, dünnwandigen Bauteilen und flexibler Modifizierbarkeit:

- Tiefziehtrays: Kunststofftrays und Pendelverpackungen für Transport und Logistik.

- Blisterverpackungen: für Arzneimittel, Lebensmittel oder Konsumgüter, günstig und großserientauglich.

- Automotive-Verkleidungen: dünnwandige Teile wie Innenverkleidungen oder Ablagen, um Gewicht und Kosten zu sparen.

- Abdeckungen und Gehäuse: für Maschinen, Robotik oder Prototypen, besonders bei kleineren Stückzahlen.

Häufige Fragen zu Kunststoff Thermoformen und Spritzguss

Was ist der Unterschied zwischen Spritzguss und Kunststoff Thermoformen?

Spritzguss ist ein Verfahren, bei dem geschmolzener Kunststoff in eine Form eingespritzt wird, um komplexe Geometrien mit hoher Präzision herzustellen. Thermoformen (Tiefziehen) erhitzt Kunststoffplatten, die anschließend in eine Form gezogen und zugeschnitten werden. Thermoformen eignet sich besser für großflächige Teile und kleinere Serien, während Spritzguss für große Stückzahlen und komplexe Formen ideal ist.

Für welche Stückzahlen eignet sich Spritzguss, und wann ist Thermoformen wirtschaftlich?

Spritzguss lohnt sich ab etwa 10.000 Stück, da die Werkzeugkosten hoch sind, aber die Stückkosten sehr niedrig werden. Thermoformen ist bereits ab kleinen bis mittleren Stückzahlen (ab ca. 5 Stück) wirtschaftlich, da die Werkzeugkosten deutlich geringer und die Vorlaufzeiten kürzer sind.

Welche Vorteile bietet Spritzgießen gegenüber Thermoformen?

Spritzguss ermöglicht sehr hohe Präzision, komplexe Formen, geringe Toleranzen (bis ±0,025 mm) und eine gleichbleibend hohe Qualität auch bei großen Serien. Zudem können Spritzgussteile vollautomatisiert hergestellt werden, wodurch eine effiziente Massenproduktion möglich ist.

Welche Branchen nutzen Spritzguss und Thermoformen?

Beide Verfahren finden Anwendung in Verpackungen, Automotive, Medizin/Pharma, Elektronik, Halbleitertechnologie und Konsumgütern. Die Wahl des Verfahrens hängt von Stückzahl, Designanforderungen und Präzisionsgrad ab: Thermoformen für mittelgroße, großflächige Teile, Spritzguss für komplexe, hochpräzise Komponenten.

Kunststoff Thermoformen oder Spritzguss? - Fazit und Empfehlungen

Die Wahl zwischen Spritzguss und Thermoformen hängt von verschiedenen Faktoren ab. Werkzeugkosten, Geometrien, Stückzahlen, Lieferzeiten - all diese Aspekte müssen bei der Entscheidung zwischen den beiden Verfahren abgewogen werden.

Für die vergleichsweise niedrigen Investitionskosten, die Produktion mit Stückzahlen von 5-10.000 und kurze Lieferzeiten ist das Kunststoff Thermoformen die optimale Lösung. In jedem Fall ist eine genaue Analyse der Anforderungen wichtig, um die bestmögliche Entscheidung zu treffen. Sie haben Fragen zum Tiefziehen? Kontaktieren Sie uns gerne und wir helfen Ihnen bei Ihrer Projektplanung im Thermoforming weiter.

Diesen Beitrag speichern

Sie wollen den Blogbeitrag später weiterlesen oder auf Ihrem Computer verwenden? Jetzt herunterladen und speichern.