Tiefziehen von der Kunststofffolie

Hohe Taktzeiten | Mehrnutzige Werkzeuge | Formfläche bis 960 × 650 mm | Ausgangsstärke bis 3 mm | Serien bis >1.000.000 | Verschiedene Muster-Optionen

Was bedeutet Tiefziehen von der Kunststofffolie?

Das Folien Tiefziehen hat die schnellsten Taktzeiten im Kunststoff Tiefziehverfahren und eignet sich daher optimal für hohe Stückzahlen und kostengünstige Produkte.

Tiefziehen von der Folie ist das Tiefziehverfahren für kleine Tiefziehteile, wie Verpackungsmittel, Blister und Transportbehälter. Standardmäßig wird auf einer Formfläche von 960 x 650 mm geformt. Auf dieser Fläche kann ein Tiefziehwerkzeug mit mehreren Nutzen verwendet werden. Das heißt, bei jedem Maschinentakt werden so viele Thermoformteile wie möglich tiefgezogen, was die Durchlaufzeit erheblich reduziert.

Rollenmaschinen sind häufig voll automatisiert, von der Zuführung des Materials bis zur Stapelung der fertigen Tiefziehteile. Das Folien Tiefziehen erlaubt daher eine hohe Reproduzierbarkeit der Produktqualität. Modular einstellbare Vorheiz- und Vorstreckprozesse optimieren diese.

Wie funktioniert das Tiefziehen von der Kunststofffolie?

- Kunststofffolie wird mittels Transportkette (durch alle Prozesse) transportiert

- Folie wird erhitzt

- Werkzeug formt das Tiefziehteil

- Stanzwerkzeug trennt das Tiefziehteil von der Folie

- Tiefziehteile werden gestapelt

Key Facts zum Tiefziehen von der Kunststofffolie

960 x 650mm

100 bis > 1.000.000

150mm

3mm

ab 4 Wochen

Folie vs. Platte vs. Spritzguss: Welches Verfahren passt besser zu Ihrer Anwendung?

| Kriterium | Folien Tiefziehen | Platten Tiefziehen | Spritzguss |

|---|---|---|---|

| Materialstärke | bis 3mm | bis 15mm | flexibel |

| Bauteilgröße | klein-mittel (Trays, Blister) | groß-voluminös (Abdeckungen, Gehäuse, Behältnisse) | variabel |

| Stückzahlen | 1.000->1.000.000 | 100->10.000 | >10.000-Millionen |

| Werkzeugkosten | niedrig | niedrig-mittel | hoch |

| Taktzeiten | sehr schnell (Mehrfachnutzen) | länger (Einzelplatten) | sehr schnell (bei Serien) |

| Vorteil | günstig, hoch skalierbar | große Teile, robust | Serienkosten sehr günstig |

| Nachteil | nur dünnwandige Teile | längere Lieferzeiten | hohe Startkosten |

Vorteile beim Tiefziehen von der Kunststofffolie

Günstige Stückpreise

Bei kleinen bis mittleren Stückzahlen hat das Tiefziehen von der Kunststoffrolle günstigere Gesamtkosten als Spritzguss oder 3D-Druck

Schnelle Taktzeiten

Mehrnutzige Werkzeuge und kombinierte Form-Stanzwerkzeuge für schnellere Taktzeiten

Exakte Reproduzierbarkeit

Hohe Wiederholbarkeit und enge Toleranzen mit entsprechendem Equipment beim Tiefziehen von der Kunststofffolie problemlos möglich

Materialvielfalt

Beinahe unbegrenzte Material-, Farb-, und Finish-Möglichkeiten beim Folien Tiefziehen

Skalierbare Werkzeuge

Werkzeuge können als stand-alone Konzepte oder als Grundwerkzeug mit Einsätzen konstruiert werden

Recycling

Effiziente Kreislaufsysteme durch nachgeschaltete Stanzgittermühlen für post-industrial Rezyklat-Herstellung sind möglich

Nachbearbeitungsmöglichkeiten beim Tiefziehen von Kunststofffolien

Produkt-Anwendungsfälle für das Folien Tiefziehen

Warentransport / Warenlagerung

- Automotive & Mobilität,

- Elektronik,

- Medizintechnik,

- Industrielle Fertigung & Produktion,

- Agrar & Gartenbau

Automatiserung

- Automotive & Mobilität,

- Elektronik,

- Industrielle Fertigung & Produktion

Behältnis

- Medizintechnik,

- Maschinenbau,

- Agrar & Gartenbau,

- Robotik

Innenleben

- Industrielle Fertigung & Produktion,

- Elektronik,

- Medizintechnik

Abdeckung

- Automotive & Mobilität,

- Industrielle Fertigung & Produktion,

- Elektronik,

- Maschinenbau,

- Medizintechnik

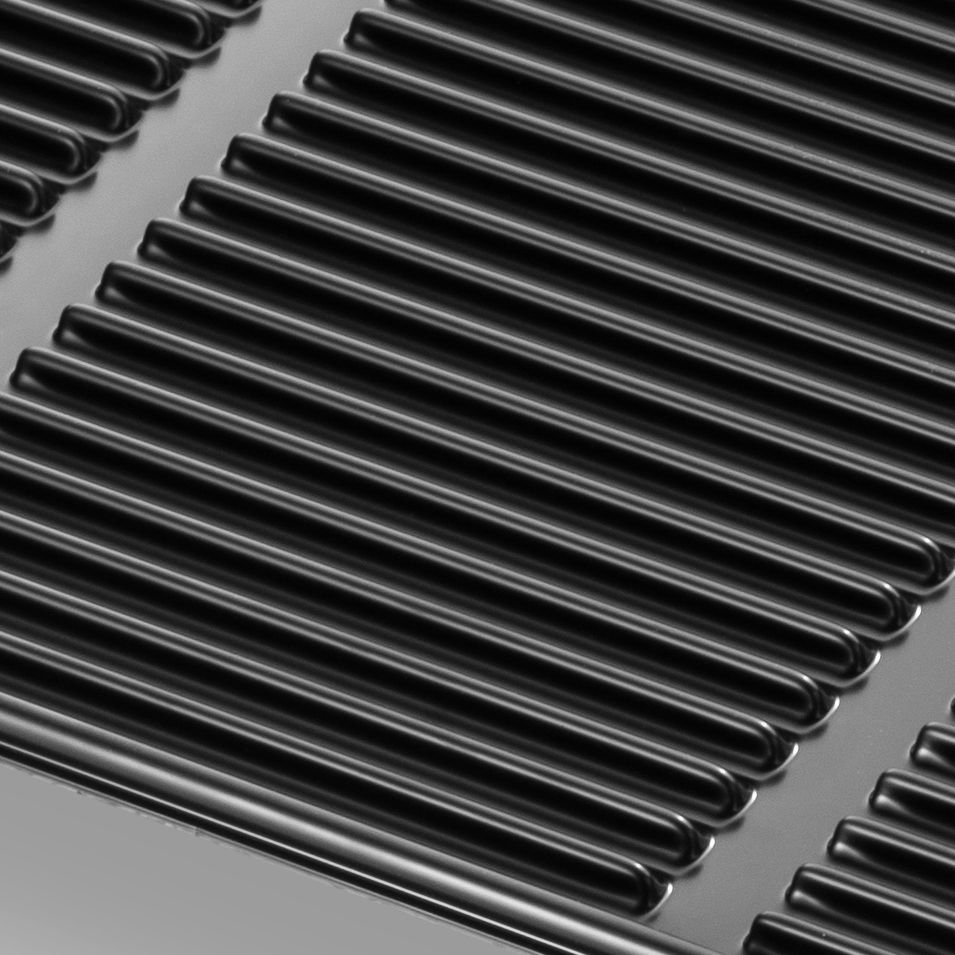

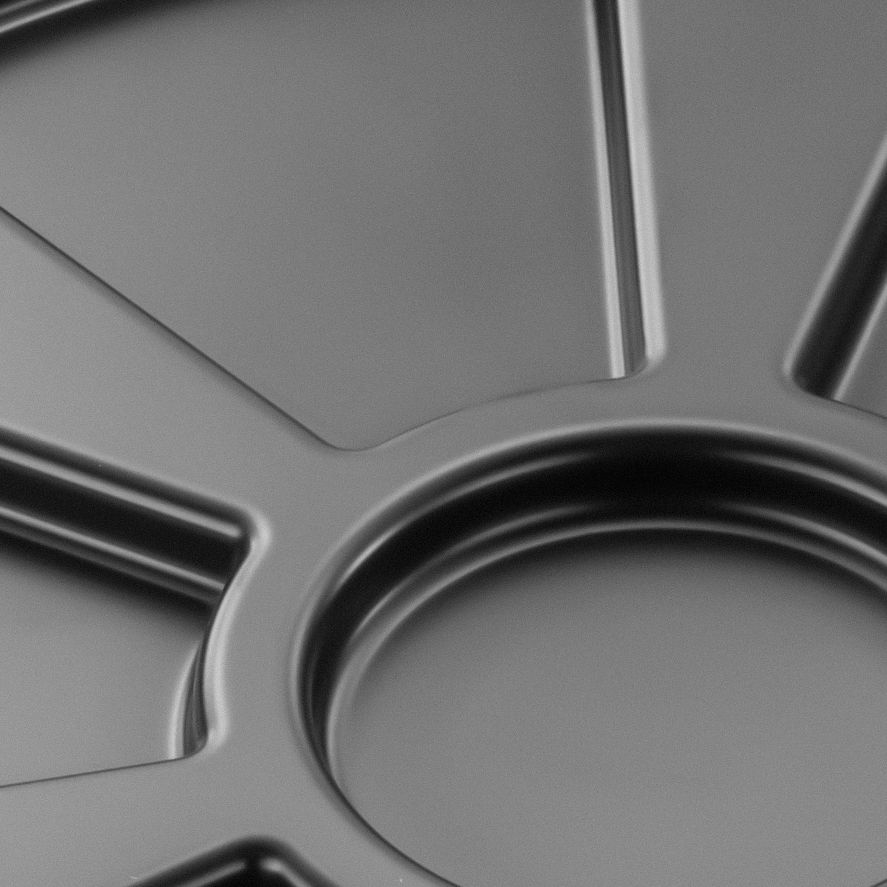

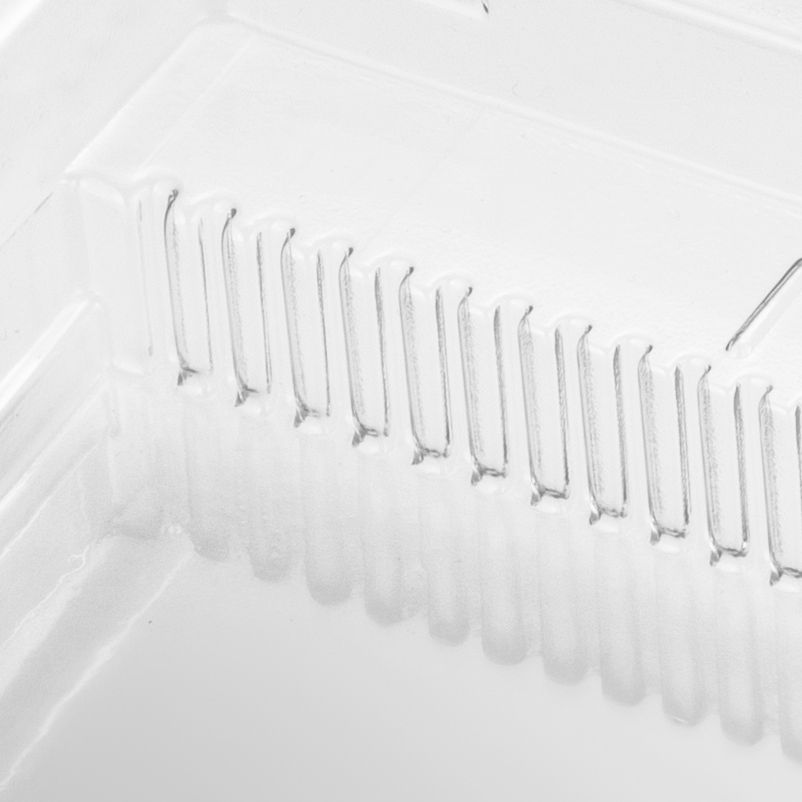

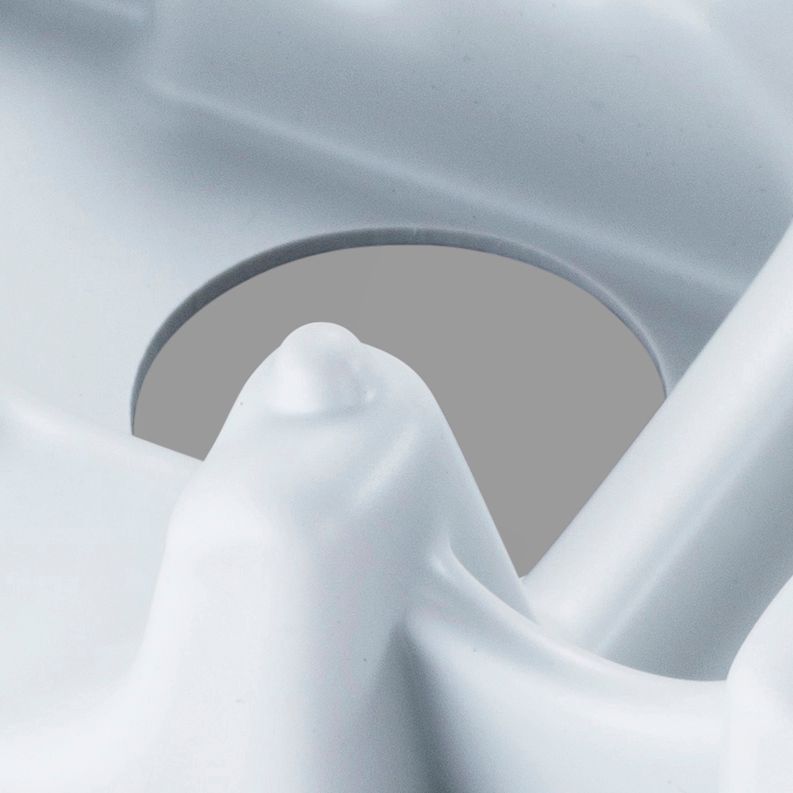

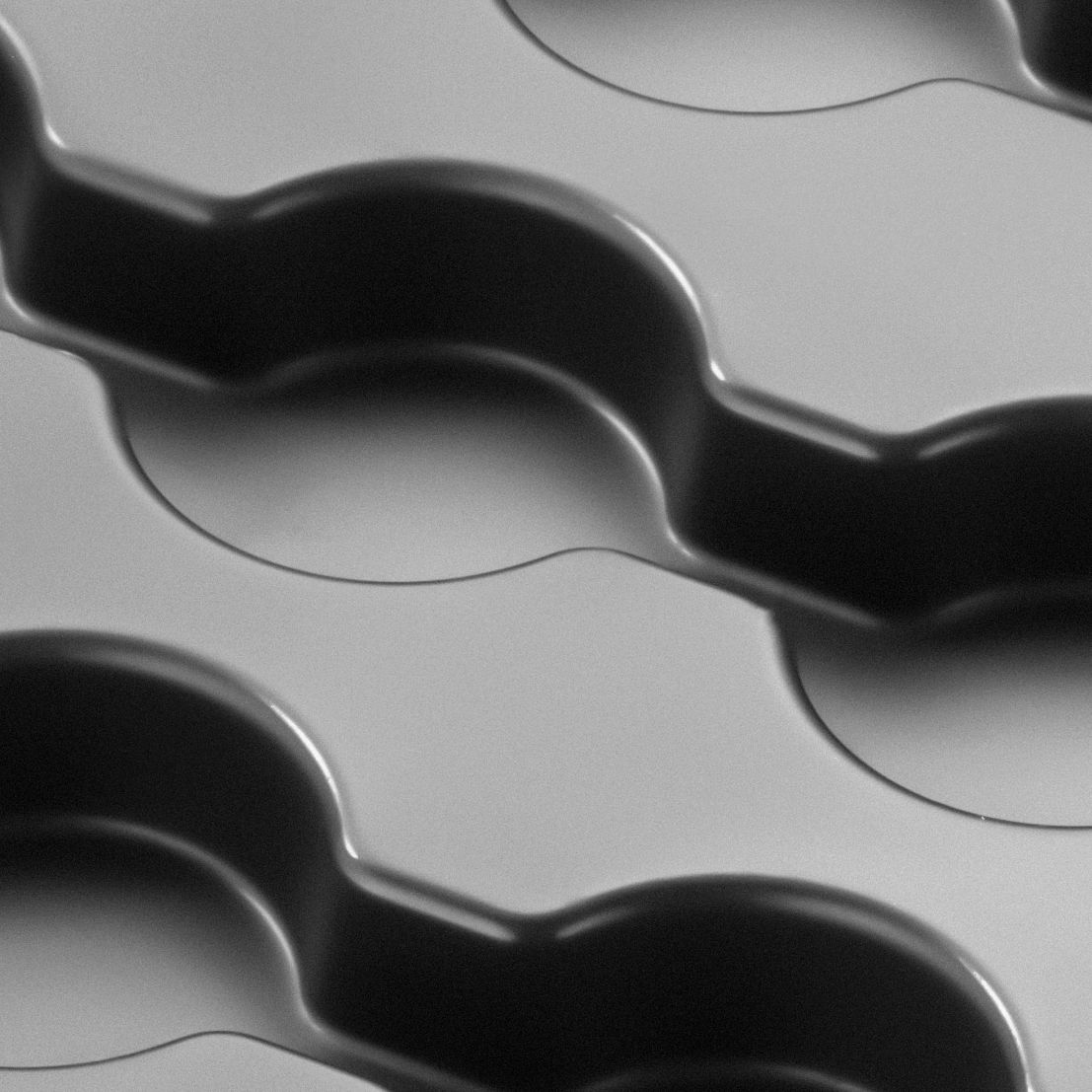

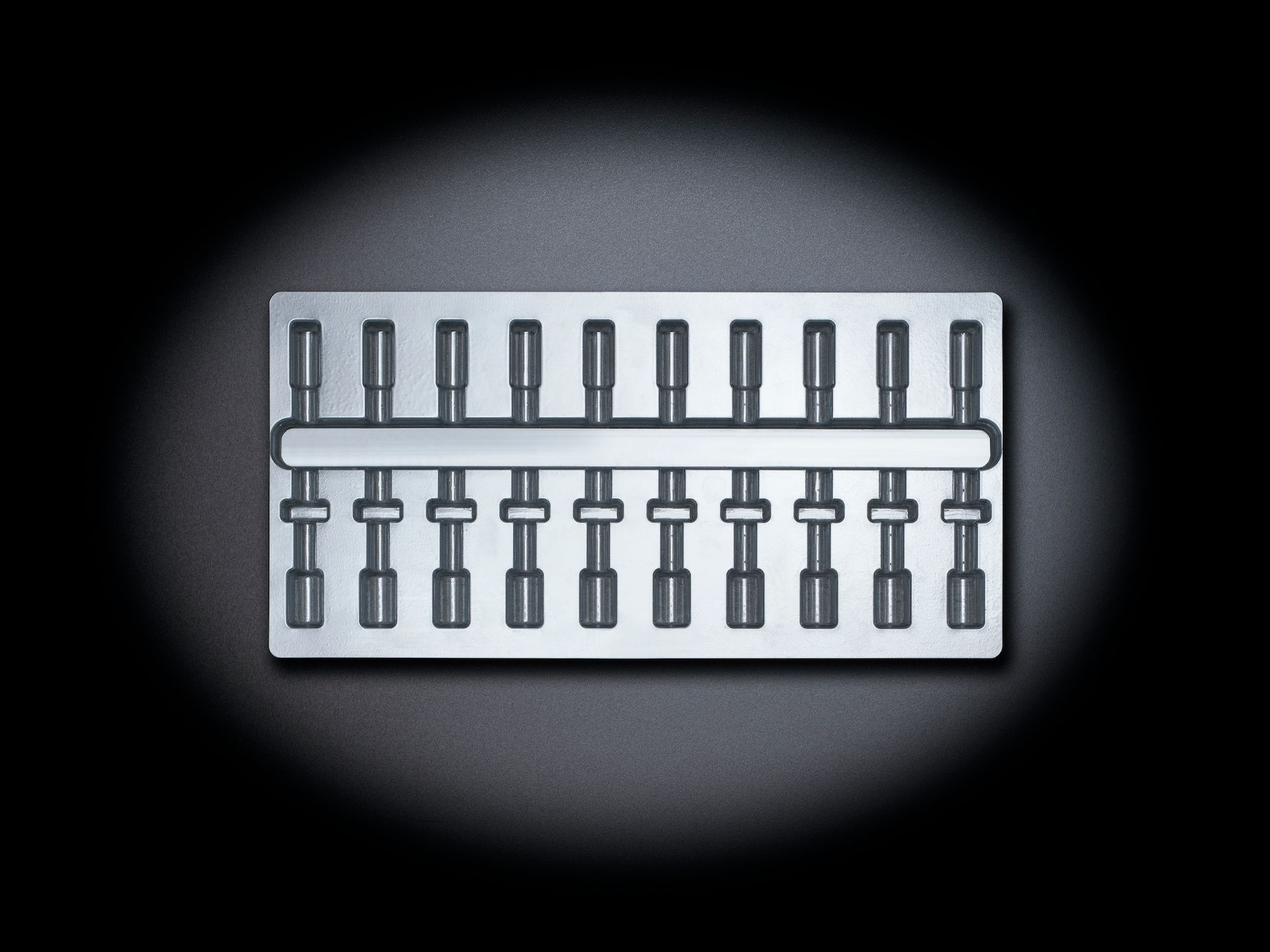

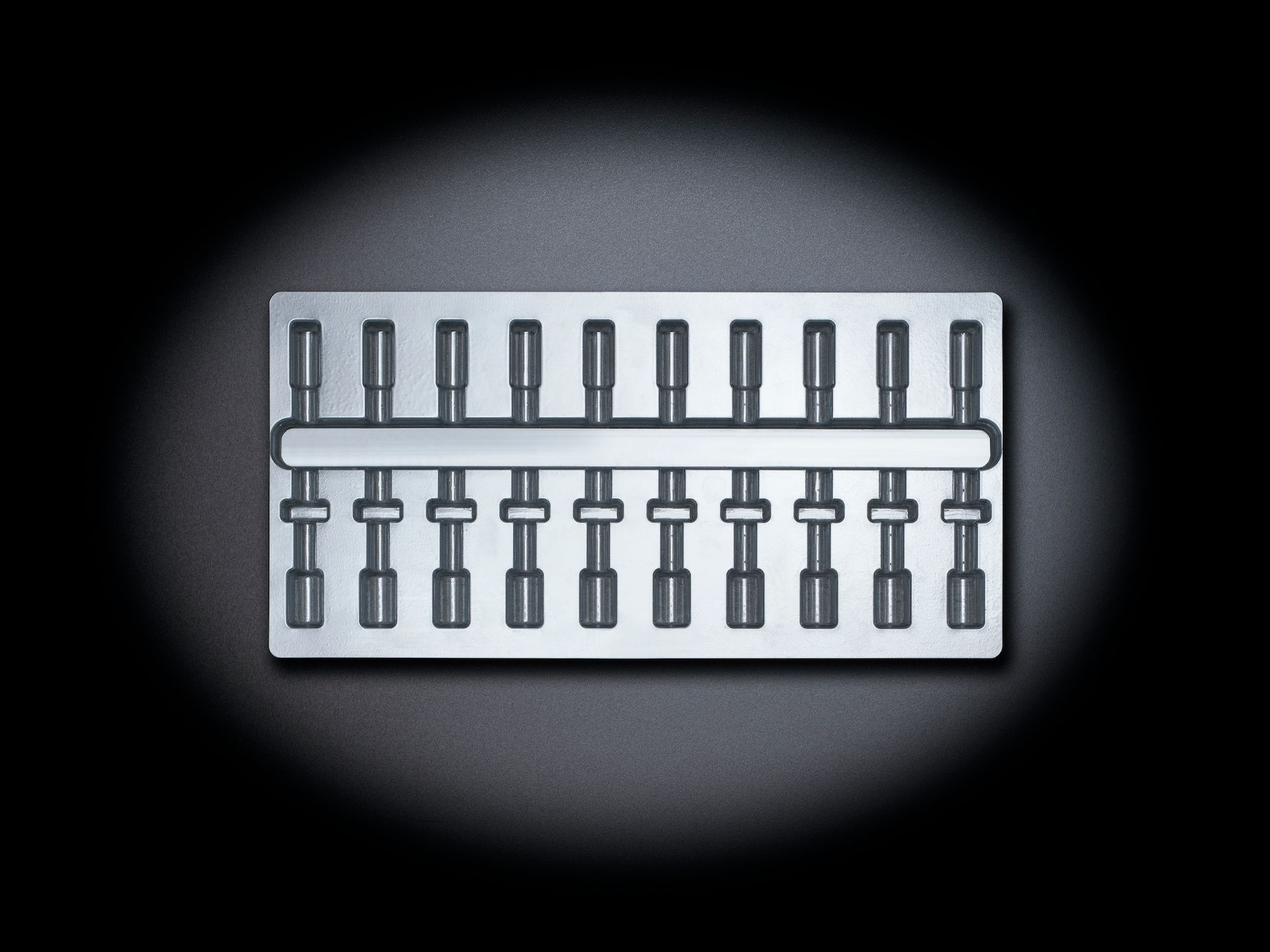

Produktbeispiele aus der Rollenfertigung

Verfügbare Thermoplaste beim Tiefziehen von der Kunststofffolie

Das formary Netzwerk bietet Tiefziehfolien aus unterschiedlichen Materialien. So erfüllen wir die Anforderungen verschiedenster Industrien und Anwendungsbereiche.

Werkzeugaufbau bei Tiefziehmaschinen für Kunststofffolien

In Tiefziehmaschinen für kleine Tiefziehteile werden Tiefziehfolien abgerollt, erhitzt und zur Formstation gezogen. Um die Rollenware abzurollen, verhaken sich Zahnketten am Rand des aufgewärmten Materials und transportieren so die Kunststofffolie durch die Maschine. Damit die Kunststofffolie durch die Erhitzung nicht durchhängt, wird sie von den Zahnketten leicht gespreizt.

Zusätzlich übernehmen diese die Rolle des Spannrahmens, um das Material beim Formen zu fixieren und beim Vakuumformen abzudichten. Damit die Kette am Rand der Folie einstechen kann, wird der Folienrand oft extra beheizt.

Mehr Informationen zum Tiefziehen von der Kunststofffolie

Wichtige Stellschrauben Ihrer Teile-Kalkulation beim Folien Tiefziehen

Zykluszeit

Rüstzeiten

Produktgerechte Maschinen-Ausstattung

Digitale Steuerung

Vorheizung

Kühlung

Energieverbrauch

Datenspeicherung

Komplexen Geometrien

Qualität und Toleranzen beim Tiefziehen von der Kunststofffolie

| Teilestellen beim Folien Tiefziehen | Relevante Punkte und Toleranzen beim Folien Tiefziehen |

|---|---|

| Längenmaße | Toleranzen nach DIN ISO 2768-c oder -m |

| Materialdicke | Halbzeug: Materialhersteller haben üblicherweise ein Toleranzfester, das bis zu +/-10% in der Halbzeugdicke erlaubt. Diese muss vom Verarbeiter vor Fertigung geprüft werden, um bei der Herstellung enger Toleranzfelder auf Dicken-Schwankungen proaktiv reagieren zu können. Die Schwankungen müssen proaktiv im Toleranzfenster beachtet werden |

| Beschnittkante | - Fräsen: Fräsbeschnitte werden entgratet. Die Beschnittgenauigkeit und Sauberkeit der Fräskante ist abhängig von der Größe des gewählten Fräskopfs und der Fräs-Geschwindigkeit - Messerschnitt-Stanzen: Beim Messerschnitt-Stanzverfahren müssen auf Engelshaare in der Beschnittkontur geachtet werden - Scherschnitt-Stanzen: Beim Scherenschnitt-Stanzverfahren muss auf die Bartbildung am Beschnittrand geachtet werden |

Häufige Fragen zum Tiefziehen von der Kunststofffolie

Beim Tiefziehen von Kunststofffolie wird erhitzte Rollenware durch Vakuum oder Druckluft in ein Werkzeug gezogen. Das Verfahren erzeugt dünnwandige, präzise Formteile und eignet sich daher ideal für Verpackungen, Trays oder technische Einsätze.

Sie haben weitere Fragen zum Folien Tiefziehen?

Kontaktieren Sie uns!