Kunststoff Extrusion: Kunststofffolie herstellen

Die Kunststoff Extrusion ist ein Verfahren, das es ermöglicht, aus Kunststoffgranulaten eine kontinuierliche Folienform herzustellen. Kunststofffolie ist ein äußerst vielseitiges Produkt und wird je nach Anwendung und Eigenschaft in verschiedenen Bereichen eingesetzt.

Sarah Guaglianone

8. Januar 2026

Inhalte

Kunststoff Extrusion - Das Wichtigste in Kürze

- Die Kunststoff Extrusion ist ein formgebendes Verfahren zur Herstellung von Kunststoffprodukten wie Folien und Platten.

- Dabei wird Granulat oder Pulver in einem Extruder geschmolzen und durch eine Düse in die gewünschte Form gepresst.

- Nach dem Abkühlen und Glätten können die Halbzeuge (Folien, Platten) weiterverarbeitet werden, zum Beispiel zu Kunststoff Tiefziehteilen.

Was ist Kunststoff Extrusion?

Extrusion Bedeutung: Die Kunststoff Extrusion ist ein formgebendes Verfahren zur Herstellung von Kunststoffprodukten. Das Extrudieren mit Kunststoff geschieht durch Formen und Schmelzen von Kunststoffgranulat.

Was ist Kunststoffgranulat?

Kunststoffgranulat, auch als Kunststoffpellets oder Kunststoffflakes bezeichnet, ist eine gebräuchliche Ausgangsform von Kunststoffen. Es handelt sich um kleine, granuläre Partikel, die aus verschiedenen Arten von thermoplastischen Kunststoffen hergestellt werden.

Diese Partikel haben in der Regel eine gleichmäßige Größe und Form, was sie ideal für die Verarbeitung in industriellen Fertigungsprozessen macht. Bei der Kunststoff Extrusion wird das Granulat oder -pulver durch eine formgebende Düse gepresst, um die gewünschte Form zu erhalten.

Was ist ein Extruder?

Der Extruder sorgt dafür, dass der geschmolzene Kunststoff in eine längliche, dünne Form fließt, sogenannte Schmelzestränge. Nach dem Abkühlen und Aushärten wird der Strang in kleine Partikelkörnchen zerschnitten - das fertige Granulat - die dann gesammelt und in Säcken, Big Packs oder Containern gelagert werden.

Diese Granulate werden dann entweder in Spritzgießmaschinen oder erneut im Extruder verarbeitet. Für Kunststofffolien- und Platten trifft zweiteres zu.

Welche Materialien kommen bei der Kunststoff Extrusion in Frage?

Hersteller von Kunststofffolien oder -Platten kaufen zunächst das benötigte Granulat ein. Hier kommt es darauf an, welche Kunststofffolie verarbeitet werden soll. Wenn beispielsweise PET-Folie hergestellt wird, benötigt man PET-Granulat.

Neuware oder Rezyklat als Ausgangsmaterial

Neben Granulat aus Neuware („Virgin Material“) kann auch Rezyklat verwendet werden. Bei Rezyklat-Folien werden dem Extruder sogenannte Kunststoffflakes zugeführt. Diese stammen aus dem Recycling, etwa von zerkleinerten Kunststoffflaschen oder Produktionsresten wie Randstreifen und Stanzgittern.

Unterschied zwischen Granulat und Flakes

- Granulat: gleichmäßige Körner mit definierter Form und Größe, speziell für die Extrusion produziert.

- Flakes: unregelmäßige, dünne Kunststoffstücke, die durch das Recycling benutzter Produkte entstehen.

Durch die Wahl zwischen Neuware und Recyclingmaterial können Hersteller Einfluss auf Qualität, Nachhaltigkeit und Kosten der Kunststofffolie nehmen.

Welche Kunststoffe kann man extrudieren?

Es gibt verschiedene Arten von Kunststoffen, die zum Kunststoff extrudieren verwendet werden können, wie

- Polyethylen (PE)

- Polypropylen (PP)

- Polyethylenterephthalat (PET)

- Polystyrol (PS)

- Polycarbonat (PC)

- Acrylnitril-Butadien-Styrol-Copolymer (ABS)

oder auch Biokunststoffe.

Auswahl des richtigen Kunststoffs

Die Wahl des richtigen Kunststoffs hängt von den gewünschten Eigenschaften der Kunststofffolie ab, wie zum Beispiel Transparenz, Flexibilität bzw. Steifigkeit oder Widerstandsfähigkeit gegenüber äußeren Einflüssen wie Wärme- oder Kältebeständigkeit, UV Beständigkeit etc..

Mehr zu den Eigenschaften der verschiedenen Kunststoffe finden Sie unter Materialien.

Kunststoff Extrusion: Wie funktioniert die Folienherstellung?

Bei der Extrusionstechnik mit Kunststoff und der damit einhergehenden Folienherstellung werden die thermoplastischen Kunststoffe aus Granulat zum Halbzeug als Folie oder dickere Platten umgeformt. Als Halbzeuge beschreibt man Produkte aus Rohmaterialien in einfachster Form. In den nächsten Abschnitten, wird die Kunststoff Extrusion und ihre Funktionsweise näher erklärt.

Zuführung des Rohmaterials

- Das Rohmaterial, in Form von Granulat oder Flakes, wird über einen Fülltrichter in den Kunststoffextruder zugeführt

- Je nach gewünschter Eigenschaft der Kunststofffolie können Zusatzstoffe wie Farbstoffe, Stabilisatoren oder Additive (z.B. für ESD oder Flammschutz) hinzugefügt werden

Schmelzen und Homogenisieren des Kunststoffs

- Das Granulat wird im elektrisch beheizten Zylinder des Extruders geschmolzen und homogenisiert.

- Eine Schnecke im Inneren des Extruders sorgt für die Förderung des Schmelzstroms und die Vermischung der Materialien.

Aufbau des Extruders

- Der Aufbau des Extruders variiert je nach zu verarbeitendem Werkstoff:

- Waagrechte Düsen (mit oder ohne Staubalken) werden für zähe Schmelzen verwendet

- Senkrechte Düsen kommen bei dünnflüssigen Werkstoffen, wie PET, zum Einsatz

- Plattenanlagen haben einen komplett anderen Aufbau sowie unterschiedliche Kühlstrecken

Formung der Kunststofffolie

- Der geschmolzene Kunststoff verlässt den Extruder als strangförmiger Schmelzstrom und wird mittels einer Schmelzepumpe ins Breitschlitzwerkzeug gepresst

- Das Breitschlitzwerkzeug formt den Schmelzstrom zu einer dünnen Schicht, der Vorstufe zur Kunststofffolie

Glätten und Fertigstellen der Folie

- Die geformte Schicht wird über ein Glättwerk mit temperierten Walzen geführt, um eine gleichmäßige Materialdicke zu gewährleisten

- Anschließend wird die Materialbahn durch Einfach- oder Mehrnutzenschnitt auf die Sollbreite gebracht

Was passiert nach der Kunststoff Extrusion mit der Kunststofffolie?

Nach der Kühlstrecke, also im abgekühlten Zustand, wird die Kunststofffolie weiterverarbeitet. Dieser Prozess kann diverse Schritte umfassen:

Bedrucken und Veredeln

Die Folie kann mit Informationen, Logos oder Designs bedruckt werden. Zusätzlich sind Veredelungen wie Kaschierungen mit anderen Materialien oder das Aufbringen spezieller Beschichtungen möglich, um Eigenschaften wie Glanz, Kratzfestigkeit oder Barrierewirkung zu verbessern.

Aufrollen oder Zuschneiden

Zum Abschluss wird die Kunststofffolie in der Regel auf Rollen aufgewickelt. Bei dickeren Kunststoffplatten erfolgt der Zuschnitt mit Trennsägen oder Schlagscheren, um die gewünschten Breiten und Längen zu erreichen.

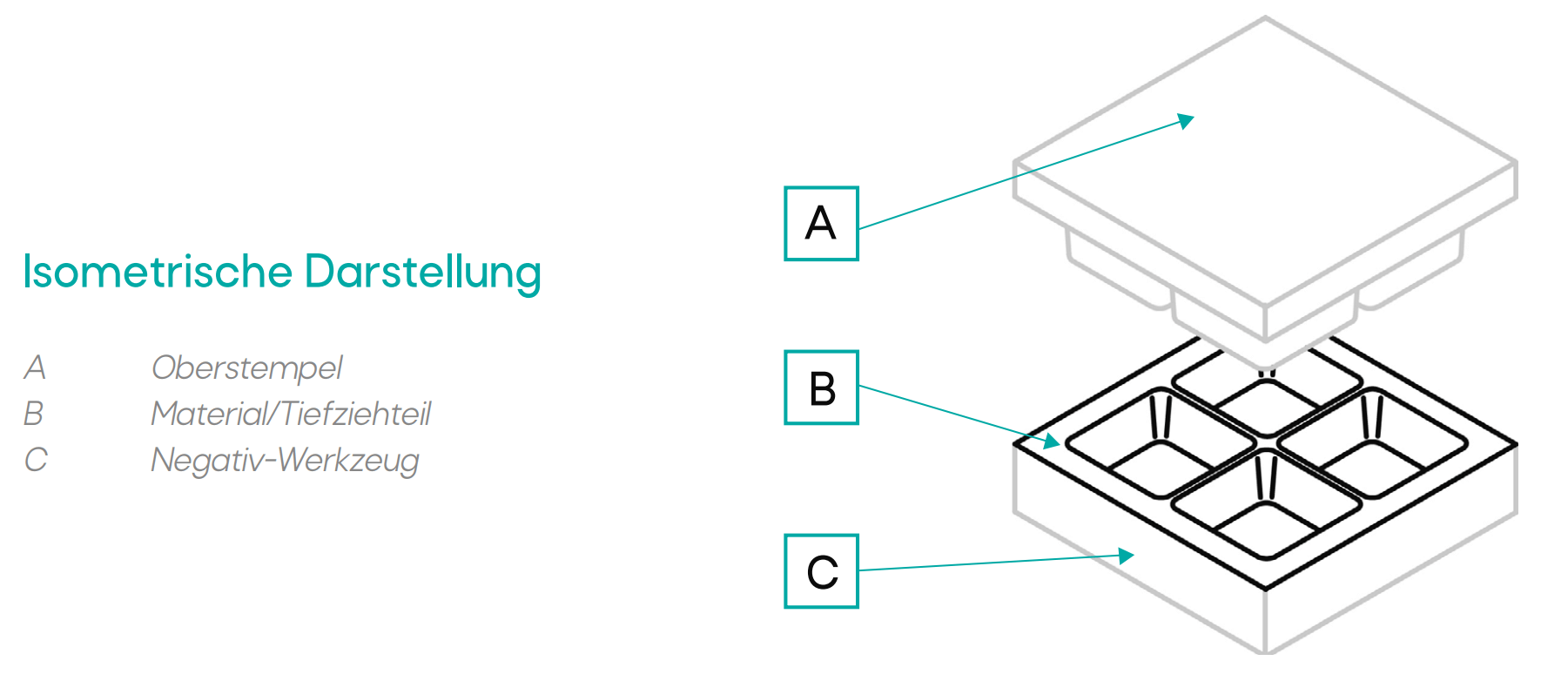

Kunststofffolie im Thermoforming

Die entstehenden Kunststoffrollen oder Kunststoffplatten werden nach dem Extrudieren als Ausgangsmaterial unter anderem für die Herstellung von Kunststoff Tiefziehteilen verwendet. Für die Herstellung von Kunststoff Tiefziehteilen im Kunststoff Tiefziehen werden Halbzeuge erhitzt und in ein Tiefziehwerkzeug gezogen. Hier wird das Halbzeug entweder von einer Kunststoffrolle abgerollt oder in Form einer Kunststoffplatte in die Maschine gelegt.

Ausgangsstärke von Kunststofffolien

Das Halbzeug bei Kunststoffrollen hat eine maximale Ausgangsstärke von 3mm, wobei viele Hersteller schon eine Obergrenze bei 2,5mm ziehen. Diese Grenze ist allein dadurch bedingt, dass sich Kunststofffolie nur zu dieser Dicke auf eine Rolle wickeln lässt. Danach wird das Halbzeug zu unflexibel für die Verarbeitung und wird stattdessen in Platten geschnitten.

Anwendungsmöglichkeiten von Kunststofffolie

Kunststofffolie ist ein vielseitiges Material, das nach dem Thermoforming in zahlreichen Branchen eingesetzt wird. Ob als Verpackung, Tray oder Abdeckung, Tiefziehprodukte aus Kunststofffolie kombinieren Schutz, Hygiene und Effizienz.

Branchenübersicht und typische Anwendungen von Kunststoff Tiefziehteilen

- Automotive: Thermogeformte Ladungsträger und Mehrwegtrays für Kleinteile, Folienstärke meist 0,2–0,8 mm.

- Medizintechnik: Sterile Tiefziehschalen, Blister und Medizintechnik Gehäuse schützen Instrumente, Apparate und sensible Elektronik.

- Maschinenbau & industrielle Fertigung: Maschinenabdeckungen, Behältnisse für Chemikalien und Schutzabdeckungen.

- Elektronik: ESD-Trays und Transportverpackungen für Halbleiter, Schaltungen oder Mikrochips.

- Konsumgüter: Inlay Verpackungen und Blister für Einzelhandel und E-Commerce.

- Nahrungsmittel: Primärverpackungen und Trays zur hygienischen Lagerung und Frischhaltung.

- Robotik: Roboter-Gehäuse für die Zusammensetzung von Robotern.

- Luftfahrt & Verteidigung: Rüstungstrays, Rüstungsgehäuse für Defence-Anwendungen.

- Agrar & Gartenbau: Pflanzwannen, Traktor Verkleidungen und Pflanzentrays für Landwirtschaft- und Gartentechnik.

Kunststoff Extrusion mit dem formary Lieferantennetzwerk

In den meisten Fällen kaufen Kunststoff Tiefzieher die benötigte Kunststofffolie zu. Es gibt aber auch einige Lieferanten im formary Netzwerk, die ihre Tiefziehfolie selbst extrudieren. Diese In-House Extrusion bietet einige Vorteile:

- Maßgeschneiderte Lösungen, die flexibel auf die Bedürfnisse der Kunden zugeschnitten sind (Materialeigenschaften, Additive, Farben)

- Bessere Kontrolle über die Qualität des Endprodukts, denn die Folie weist genau die gewünschten Eigenschaften auf

- Optimierung der Produktionsprozesse und Effizienzsteigerung durch tiefere Wertschöpfung

Welche Vorteile unser Lieferantennetzwerk noch bietet, finden Sie im Webinar über den Beschaffungsprozess von Kunststoff Tiefziehteilen.

Häufige Fragen zur Kunststoff Extrusion

Was sind Kunststoffflakes?

Kunststoffflakes sind dünne, flache Stücke von Kunststoff, die oft durch das Recycling von gebrauchten Kunststoffprodukten wie Flaschen entstehen. Im Gegensatz zu Granulat haben Flakes keine gleichmäßige Form oder Größe.

Was ist ein Halbzeug?

Als Halbzeuge werden Produkte aus Rohmaterialien in ihrer einfachsten Form bezeichnet. Bei der Kunststoff Extrusion entstehen Halbzeuge wie Folien oder dickere Platten, die dann in weiteren Verarbeitungsschritten geformt werden können.

Welche Kunststoffe eignen sich besonders gut für die Extrusion?

Es gibt viele Kunststoffe, die sich eignen. Weit verbreitet sind Polyethylen (PE), Polypropylen (PP) und PET. Die Wahl hängt immer von den geforderten Eigenschaften des Endprodukts ab.

Kann man extrudierte Folie weiterverarbeiten?

Ja, extrudierte Folien und Platten dienen oft als Ausgangsmaterial für andere Verfahren, wie zum Beispiel das Kunststoff Tiefziehen (Thermoforming), bei dem sie erhitzt und in eine Form gezogen werden.

Fazit - Durch Kunststoff Extrusion hergestellte Kunststofffolien sind vielseitig einsetzbar

Die Kunststoff Extrusion ist ein essentieller Prozess zur Herstellung von Kunststofffolien. Dank ihrer vielfältigen Eigenschaften und Anwendungsbereiche sind Tiefziehteile aus Kunststofffolien in zahlreichen Branchen unverzichtbar. Sie benötigen für Ihre Branche Tiefziehfolien, um von den oben genannten Eigenschaften zu profitieren? Dann konfigurieren Sie jetzt Ihr Tiefziehprodukt.