Thermoformen und 3D-Druck - Vorteile, Nachteile, Unterschiede und Gemeinsamkeiten

Kunststoffteile werden in unterschiedlichen Verarbeitungsverfahren hergestellt. In diesem Beitrag fokussieren wir uns auf den Vergleich der Verfahren Kunststoff Thermoformen und den 3D-Druck.

Amin Lakhal

8. Januar 2026

Inhalte

Thermoforming vs. 3D-Druck - Das Wichtigste in Kürze

- Thermoforming eignet sich für die kostengünstige Serienproduktion großer Kunststoffteile mit flexiblen Formen und hoher Materialeffizienz.

- 3D-Druck ist ideal für Prototypen, Kleinserien und komplexe Bauteile ohne Werkzeug, aber langsamer und mit eingeschränkter Materialwahl.

- Thermoforming lohnt sich bei mittleren bis hohen Stückzahlen, 3D-Druck vor allem bei individuellen oder schnell benötigten Teilen.

Für einen schnellen Überblick empfehlen wir unser Video zum selbigen Thema:

Wie funktioniert Thermoformen?

Beim Thermoformen oder auch Kunststoff Tiefziehen werden thermoplastische Kunststoffe durch Erhitzen mithilfe von Tiefziehmaschinen umgeformt. Nach dem Abkühlen erfolgt das Zuschneiden in die gewünschte Form durch Stanzen oder Fräsen.

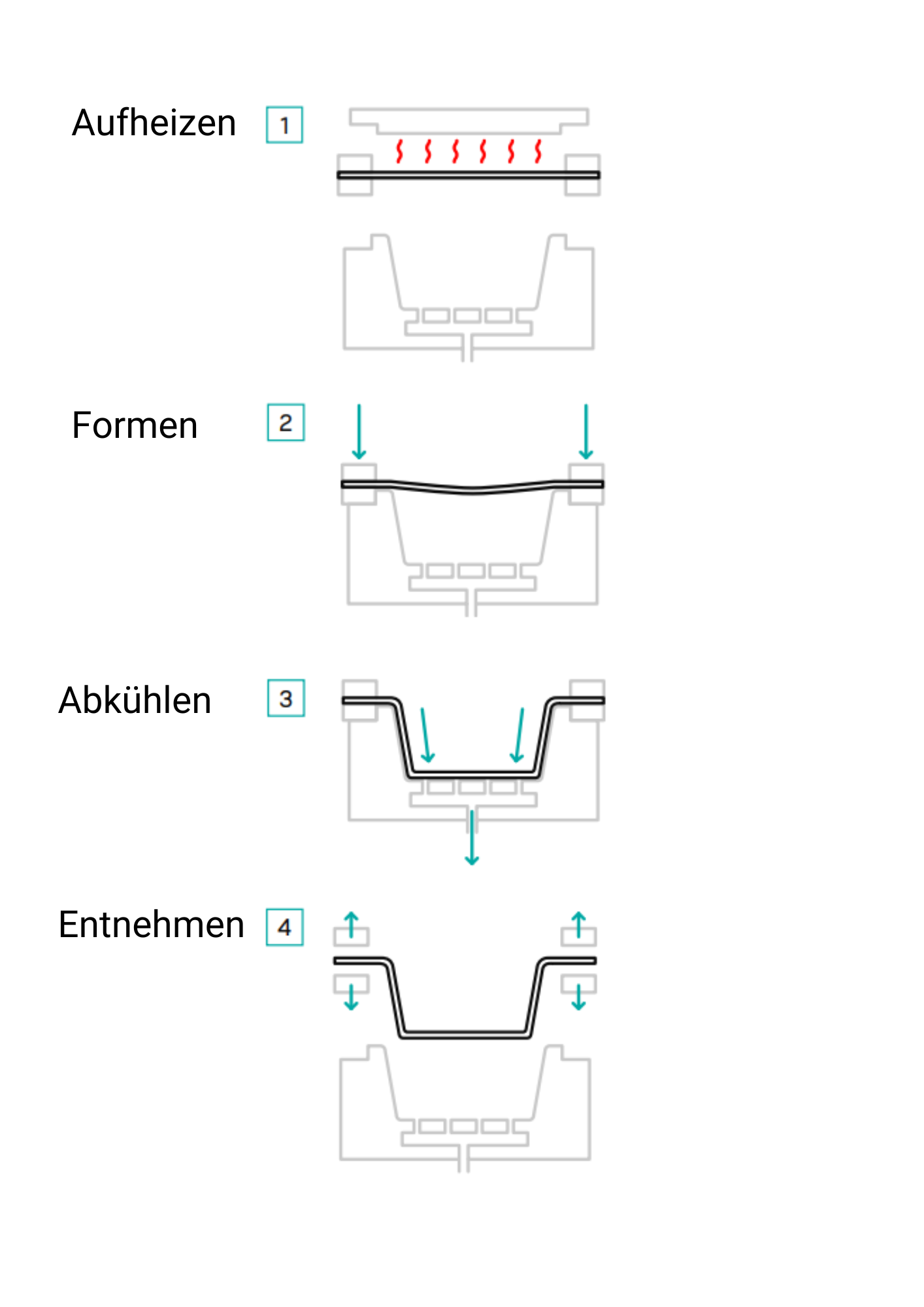

Das Thermoform-Verfahren

So läuft der Prozess beim Tiefziehen von Kunststoffen ab:

- Aufheizen: Während des Erhitzungsvorgangs wird der Thermoplast auf die sogenannte Umformtemperatur erhitzt. In diesem Stadium zeigt der Kunststoff gummi-elastisches Verhalten.

- Formgebung: Während des Formprozesses wird das Halbzeug in die gewünschte Form gestreckt. Dabei wird das Material in einen Rahmen eingespannt und auf das Tiefziehwerkzeug positioniert. Der gesamte Vorgang dauert in der Regel nur wenige Sekunden.

- Abkühlung: Nachdem das Halbzeug auf das Werkzeug aufgetroffen ist, beginnt der Abkühlprozess. Dabei erfolgt die Abkühlung durch den Kontakt der werkzeugseitigen Materialoberfläche mit der Aluminiumoberfläche.

- Trennung: Nachdem das Tiefziehteil abgekühlt ist, ist der nächste Schritt das Entformen. Verschiedene Trennverfahren, die in Stanzen und Fräsen unterteilt werden können, werden angewendet, um die Materialreste zu entfernen.

Was ist 3D-Druck?

3D-Druck Definition: 3D-Druck, auch als additive Fertigung (AF) bekannt, beginnt mit der Erstellung eines digitalen 3D-Modells, das in dünne horizontale Schichten unterteilt wird – ein Prozess, der als "Slicing" bekannt ist. Der 3D-Drucker baut das Objekt dann Schicht für Schicht auf, indem er Material wie Kunststoff aufträgt.

Ein kurzer Blick in die Geschichte des 3D-Drucks

Das 3D-Druck Verfahren wurde in den frühen 1980er Jahren erfunden und existiert somit seit etwa vier Jahrzehnten. Ursprünglich war der 3D-Druck eine langsame und kostspielige Fertigungsmethode. Doch dank umfangreicher technologischer Entwicklungen hat sich die 3D-Druck Technologie zu einem Verfahren entwickelt, das in unterschiedlichen Branchen Anwendungen findet.

Welche 3D-Druck Verfahren gibt es?

3D-Drucken ist ein vielseitiges Kunststoffverarbeitungsverfahren, welches sich wiederum in mehrere Druckverfahren unterteilen lässt. Drei wichtige sind hier folgende:

SLS - Selektives Lasersintern

Bei diesem 3D-Druck Verfahren verschmilzt ein Laser punktuell Kunststoffpulverpartikel. So entsteht schichtweise ein dreidimensionales Bauteil. Ein Vorteil hierbei ist, dass das Restpulver weiterverwendet werden kann.

SLA - Stereolithografie

3D-Druck Verfahren mit SLA: Hier wird ein Laser eingesetzt, und härtet das Teil aus flüssigem Harz. Dieses Verfahren bietet höchste Genauigkeit, jedoch eingeschränkte Materialauswahl.

FDM - Fused Deposition Modeling

Das hierfür benötigte Druckmaterial wird im 3-Drucker erhitzt und Schicht für Schicht wird das Objekt entlang des Pfades aufgebaut. Ist der Druck abgeschlossen, müssen, falls vorhanden, Supportstrukturen oder Stützmaterialien vom Objekt entfernt werden.

Wie funktioniert 3D-Druck?

Untenstehend sehen Sie eine vereinfachte Darstellung der 3-Druck FDM Methode:

- Materialvorbereitung: Der 3D-Drucker wird mit dem entsprechenden Kunststoffmaterial bestückt. Die Druckparameter, wie Drucktemperatur und Geschwindigkeit, werden entsprechend den Anforderungen des Materials eingestellt. Das Druckbett wird vorbereitet und falls nötig mit speziellen Haftmitteln behandelt, um eine gute Haftung des Materials während des Druckvorgangs zu gewährleisten.

- Aufheizen des 3D-Druckers: Der 3D-Drucker wird auf die erforderliche Temperatur aufgeheizt, um das Material in einen flüssigen oder zumindest gut verformbaren Zustand zu bringen.

- Auftragen der Schichten: Der 3D-Drucker setzt den Aufbau des Objekts schichtweise fort, indem er jede Schicht über der vorherigen platziert oder verfestigt. Dieser schichtweise Aufbau erfolgt, bis das gesamte Objekt gedruckt ist.

- Abkühlen und Aushärten: Nach dem Druckvorgang wird das gedruckte Objekt abgekühlt und gehärtet, um seine endgültige Festigkeit zu erreichen. Bei Bedarf können nach dem Druckvorgang Nachbearbeitungsschritte durchgeführt werden, wie das Entfernen von Stützstrukturen oder das Glätten von Oberflächen.

Die Unterschiede zwischen Thermoforming und 3D-Druck

Thermoformen und der 3D-Druck sind zwei völlig unterschiedliche Verfahren zur Herstellung von Kunststoffteilen. Während Thermoformen vor allem für Serienfertigung genutzt wird, eignet sich 3D-Druck hauptsächlich für Prototypen und Kleinserien.

Vergleich der beiden Verfahren

| Faktoren | Thermoformen | 3D-Druck |

|---|---|---|

| Stückzahl | Mittel > 5 | Gering < 5 |

| Lieferzeit | Wochen | Tage |

| Werkzeugkosten | Mittel | Kein Werkzeug nötig |

| Toleranzen | - | -bis++ |

Stückzahlen im Vergleich

- 3D-Druck: Typisch im Prototyping-Bereich, die Lieferzeiten betragen oft nur wenige Tage. Für große Serien ist der 3D-Druck aufgrund der langsameren Fertigungsgeschwindigkeit, schlechten Skalierbarkeit und höheren Materialkostenanteil eingeschränkt.

- Thermoforming: Durch die Werkzeugauslegung ist das Tiefziehverfahren auf Stückzahlen von 5 bis zu Millionen skalierbar. Die Produktion erfolgt in hohen Taktgeschwindigkeiten und ist daher auch für die Massenproduktion geeignet.

Werkzeugkosten und Vorlaufzeiten

- 3D-Druck: Kein Werkzeug erforderlich → dadurch gibt es keine Vorlaufzeiten. Sobald die CAD-Daten vorliegen, können Teile innerhalb weniger Tage gefertigt werden.

- Thermoforming: Benötigt ein Werkzeug, das je nach Ausführung 500–10.000 € kostet (bei Großteilen auch mehr). Die Werkzeugerstellung dauert meist mehrere Wochen, im günstigsten Fall 1–2 Wochen.

Herstellungsdauer

- 3D-Druck: Die Teile können nach Freigabe des Designs praktisch „über Nacht“ produziert werden.

- Thermoforming: Abhängig vom Werkzeugbau. Erstbemusterungen brauchen in der Regel mehrere Wochen.

Toleranzen

- Thermoforming: In den meisten industriellen und Verpackungsanwendungen ± 1 mm nach ISO 2768-c (für Bauteile von 120–400 mm).

- 3D-Druck: Je nach Verfahren, z.B. ±0,2 % bei SLA und ±0,5 % bei FDM.

Möglichkeiten und Limitationen beim Thermoformen

Thermoformen erweist sich als äußerst kosteneffiziente Option, selbst bei der Herstellung großer Stückzahlen. Das liegt unter anderem an der schnellen und kostengünstigen Produktion, den niedrigen Werkzeugkosten, der hohen Materialeffizienz und der flexiblen Formgebung. Auch die große Auswahl an Materialien, Additiven und Oberflächenbeschaffenheiten der Halbzeuge machen Thermoformen zu einer äußerst attraktiven Lösung in verschiedenen Industriezweigen.

Der Nachteil liegt - je nach Seriengröße - in der notwendigen Investition in ein Werkzeug.

Übersicht der Vorteile und Nachteile beim Thermoformen

| Vorteile beim Thermoformen | Nachteile beim Thermoformen |

|---|---|

| Niedrige Investitionskosten für Werkzeuge | Werkzeuganpassungen können teuer werden |

| Kostengünstige Herstellung | Potenzielle Fehlerquellen bei Halbzeug-Herstellung durch eingefrorene Spannungen im Material bei Extrusion |

| Lohnt sich schon ab geringen Stückzahlen | Komplexe Formen mit sehr dünnen Wänden sind begrenzt |

| Optimale Möglichkeiten zur Nachbearbeitung | Potenzielle Schwierigkeit, gleichmäßige Materialstärken in komplexen Formen zu erreichen |

| Post-industrial Recycling für einfache Kreisläufe möglich | Einseitiger Materialkontakt |

| Konkurrenzlos bei dünnwandigen Teilen | Komplexere Geometrien aus dem 3D-Druck nicht herstellbar |

| Kurze Vorlaufzeiten | Halbzeug teurer als beim 3D-Druck |

| Große Materialauswahl | Schnitt- und Stanzkosten |

| Alle Größen und Formen möglich (Großteile) | Komplexe Geometrien, wie im 3D-Druck nicht herstellbar |

Welche Vorteile und Nachteile bietet der 3D-Druck?

Der 3D-Druck eignet sich besonders für die Herstellung komplexer Prototypen und Kleinserien. Er bringt jedoch im Vergleich zum Thermoformen auch einige Einschränkungen mit sich.

3D-Druck Vorteile

Der 3D-Druck ermöglicht die Herstellung komplexer, maßgeschneiderter Teile mit hoher Präzision und minimalem Materialverschnitt, bzw. Materialausschuss. Dies führt zu einer Material- und Kostenersparnis bei kleineren Stückzahlen oder Prototypenentwicklung. Zudem entfällt die Notwendigkeit kostenintensiver Formen oder Werkzeuge für die Herstellung, was das initiale Investment reduziert.

3D-Druck Nachteile

3D-Druck ist in der Regel langsamer und weniger kosteneffizient bei der Herstellung großer Stückzahlen. Die begrenzte Materialauswahl und -festigkeit können auch dazu führen, dass der 3-D Druck nicht für alle Anwendungen geeignet ist. Zudem kann aufgrund der Schichtstruktur der Teile eine langwierige Nachbearbeitung nötig sein, welche Zeit und Ressourcen beansprucht.

Vergleich zum Thermoformen

Im Vergleich dazu kann ein Tiefziehteil oft ohne zusätzliche Schleifarbeiten, Polituren oder Lackierarbeiten verwendet werden. Das entsprechende Finish kann direkt mit dem Material oder durch Einbringen eines Abdrucks der gewünschten Oberflächenstruktur im Werkzeug erreicht werden.

Übersicht der Vorteile und Nachteile beim 3D-Druck

| Vorteile beim 3D-Druck | Nachteile beim 3D-Druck |

|---|---|

| Keine Werkzeugkosten | Niedrige Stückzahl |

| Kurze Lieferzeit | Langsamer Fertigungsprozess |

| Komplexe Formen möglich | Materialauswahl begrenzt |

| Keine langen Rüstzeiten & Werkzeugwechsel | Oberfläche benötigt evtl. Nachbearbeitung |

| Keine Werkzeuganpassungen | Bauteilgröße beschränkt |

| Konstanter Preis pro Teil | Fertigungsprozess ist fehleranfälliger insb. bei komplexen Bauteilen |

| Verkürzte Produktionszeit für Prototypen | Etwas größere Fertigungstoleranzen |

| / | Niedrige Materialeffizienz → notwendige Stützstrukturen |

3D-Druck Möglichkeiten und Anwendungsbereiche

Das 3D-Druck Verfahren bietet vielfältige Anwendungsmöglichkeiten, die von der Prototypenentwicklung bis zur Herstellung maßgeschneiderter medizinischer Implantate reichen. Das Verfahren eignet sich besonders für flexible Kleinserien, die ohne Werkzeugkosten umgesetzt werden können.

Muster/Kleinserien und Prototypen

Der 3D-Druck eignet sich besonders für die kostengünstige Herstellung von Kleinserien, da teure Werkzeuge nicht erforderlich sind. Dies ist besonders vorteilhaft für Unternehmen, die eine flexible und bedarfsgerechte Produktion von Bau- oder Ersatzteilen benötigen. Zudem ist die 3D-Druck Technologie ideal für die Herstellung detaillierter Muster und Modelle, insbesondere in Branchen wie Design und Architektur, wo realistische Modelle für die Planung und Visualisierung von großer Bedeutung sind.

Gesundheitswesen

Im Gesundheitswesen ermöglicht der 3D-Druck die Herstellung maßgeschneiderter medizinischer Elemente, die genau auf die individuellen Merkmale eines Patienten zugeschnitten werden können. Dies erhöht die Erfolgschancen von Implantationen und minimiert das Risiko von Komplikationen.

Industrie & Maschinenbau

In verschiedenen Industrien wie zum Beispiel Maschinebau oder Automotive wird 3D-Druck genutzt, um individualisierte Ersatzteile herzustellen. Dies ermöglicht eine effiziente Produktion von Bauteilen, insbesondere für Modelle, bei denen herkömmliche Fertigungsmethoden möglicherweise nicht mehr wirtschaftlich sind.

Anwendungsbereiche im Thermoforming

Das Tiefziehverfahren ist seit Jahrzehnten ein etabliertes Produktionsverfahren für Transportverpackungen, Gehäuse, Abdeckungen und Blister. Es zeichnet sich durch hohe Formbarkeit, geringe Werkzeugkosten und schnelle Taktzeiten aus.

Automobilindustrie

In der Automotive-Branche ist Tiefziehen die bevorzugte Methode für Kunststofftrays.

- Einsatz für Karosserieteile, Elektronikmodule und Fahrzeugkomponenten

- Komplexe und passgenaue Trägersysteme sichern den Transport

- Steigerung der Effizienz entlang der Fertigungslinien

Industrie & Maschinenbau

Im industriellen Einsatz werden tiefgezogene Kunststoffteile für eine Vielzahl an Anwendungen genutzt, darunter:

- Gehäuse und Abdeckungen

- Bildschirmrahmen und Maschinenteile

- Automatisierungstrays und Werkstückträger

Auch Kunststoffwannen und -behälter sind verbreitet, z.B. für Chemikalien, Flüssigkeiten, als Vergussformen oder beim Transport durch industrielle Waschstraßen.

Elektro- und Elektronikindustrie

Tiefziehteile mit ESD-Schutz verhindern Schäden an empfindlichen elektronischen Bauteilen.

- Einsatz in Transport und Lagerlogistik in Form von ESD-Trays

- Verwendung in Elektronikgehäusen und Abdeckungen

- ESD-Schutz durch spezifischen Oberflächenwiderstand und Materialwahl

Häufige Fragen zum Thermoformen und 3D-Druck

Was ist der Unterschied zwischen Thermoforming und 3D-Druck?

Thermoforming eignet sich für die kostengünstige Serienproduktion großer Kunststoffteile mit flexiblen Formen, während 3D-Druck ideal für Prototypen, Kleinserien und komplexe Bauteile ohne Werkzeug ist. Thermoforming ist schneller bei großen Stückzahlen, 3D-Druck flexibler bei individuellen Teilen.

Wie funktioniert das Thermoform-Verfahren?

Beim Thermoformen werden thermoplastische Kunststoffplatten erhitzt, auf ein Werkzeug gezogen und anschließend abgekühlt. Danach werden die Teile zugeschnitten oder gestanzt. Varianten wie Twin-Sheet-Thermoforming nutzen zwei Folien gleichzeitig für größere oder komplexere Formen.

Welche Vorteile bietet der 3D-Druck gegenüber Thermoforming?

3D-Druck erlaubt die Herstellung komplexer, maßgeschneiderter Teile ohne teure Werkzeuge. Die Fertigung erfolgt schnell für Prototypen und Kleinserien, und der Materialverschnitt ist minimal. Nachteile sind langsamer Produktionsprozess, begrenzte Materialauswahl und mögliche Nachbearbeitung.

Für welche Stückzahlen lohnt sich Thermoforming?

Thermoforming eignet sich besonders für mittlere bis hohe Stückzahlen, da das Verfahren durch den Einsatz von Werkzeugen schnell und kosteneffizient ist. Stückzahlen von wenigen hundert bis mehreren Millionen sind möglich.

Welche Branchen nutzen 3D-Druck und Thermoforming?

3D-Druck wird vor allem in Prototyping, Design, Architektur, Gesundheitswesen und Industrie für Kleinserien und maßgeschneiderte Teile eingesetzt. Thermoforming findet Anwendung in Verpackungen, Automobilindustrie, Gehäusen, Abdeckungen und Blisterverpackungen.

Thermoformen und 3D Druck - Ein Fazit

Abschließend verdeutlicht die Gegenüberstellung vom Thermoformen und 3D-Druck, dass beide Technologien spezifische Stärken und Schwächen haben, die je nach den Anforderungen eines Projekts oder Produkts berücksichtigt werden sollten.

3D-Drucken eignet sich vor allem zur Erstellung von kurzfristigen Prototypen und Kleinstmengen. Thermoformen zeigt sich als kosteneffiziente Option für mittlere bis große Stückzahlen. Zudem bietet das Tiefziehen schnelle Produktionskosten, vergleichsweise niedrige Werkzeugkosten und Materialeffizienz, sowie breite Materialanforderungen.

Haben Sie Fragen zum Thermoformen? Gerne stehen wir Ihnen zur Verfügung. Kontaktieren Sie uns einfach oder abonnieren Sie unseren Newsletter für die neusten Infos aus der Welt der Tiefziehteile!

Diesen Beitrag speichern

Sie wollen den Blogbeitrag später weiterlesen oder auf Ihrem Computer verwenden? Jetzt herunterladen und speichern.