Twin-Sheet-Verfahren: Definition, Vorteile und Anwendung

Das Twin-Sheet-Verfahren ist eine Tiefziehtechnik, die sich vom Single-Sheet-Verfahren unterscheidet. Hierbei werden zwei Kunststoffplatten gleichzeitig erhitzt und geformt, was die Herstellung hohler und stabiler Bauteile mit komplexen Geometrien erlaubt.

Sarah Guaglianone

8. Januar 2026

Inhalte

Twin-Sheet-Verfahren - Das Wichtigste in Kürze

- Beim Twin-Sheet-Verfahren werden zwei Kunststoffplatten gleichzeitig erhitzt, geformt und verschweißt, wodurch stabile, hohle Bauteile mit doppelter Wandstruktur entstehen.

- Das Verfahren bietet zahlreiche Vorteile wie hohe Festigkeit bei geringem Gewicht, präzise Formgebung, Wirtschaftlichkeit, Materialvielfalt und die Möglichkeit, große Bauteile oder Inserts herzustellen.

- Eingesetzt wird das Twin-Sheet-Thermoformen vor allem in der Automobilindustrie, Verpackungsindustrie, Medizintechnik sowie bei Konsumgütern wie Sport- und Freizeitartikeln.

Was ist das Twin-Sheet-Verfahren?

Das Twin-Sheet-Verfahren oder auch Twin-Sheet-Thermoforming ist eine Weiterentwicklung des Kunststoff Tiefziehens, das auch als Single- oder Mono-Sheet-Verfahren bekannt ist. Während beim herkömmlichen Thermoformen eine einzelne Kunststoffplatte- oder Rolle umgeformt wird, werden beim Twin-Sheet-Verfahren zwei Kunststoffplatten gleichzeitig verarbeitet, um ein Hohlkörperbauteil zu erzeugen.

Europäische vs. amerikanische Variante

- Europäische Version: Beide Platten werden gleichzeitig geformt.

- Amerikanische Version: Die Platten werden nacheinander umgeformt und dann zusammengefügt.

Prozessschritte im Twin-Sheet-Thermoforming

Ein entscheidender Schritt ist das negative Tiefziehen:

- Beide Kunststoffplatten werden in den thermoplastischen Bereich erhitzt.

- Im selben Arbeitsgang erfolgt die Formgebung und Verschweißung.

- Die Verbindung entsteht allein durch Temperatur und Druck, ohne zusätzliche Klebstoffe.

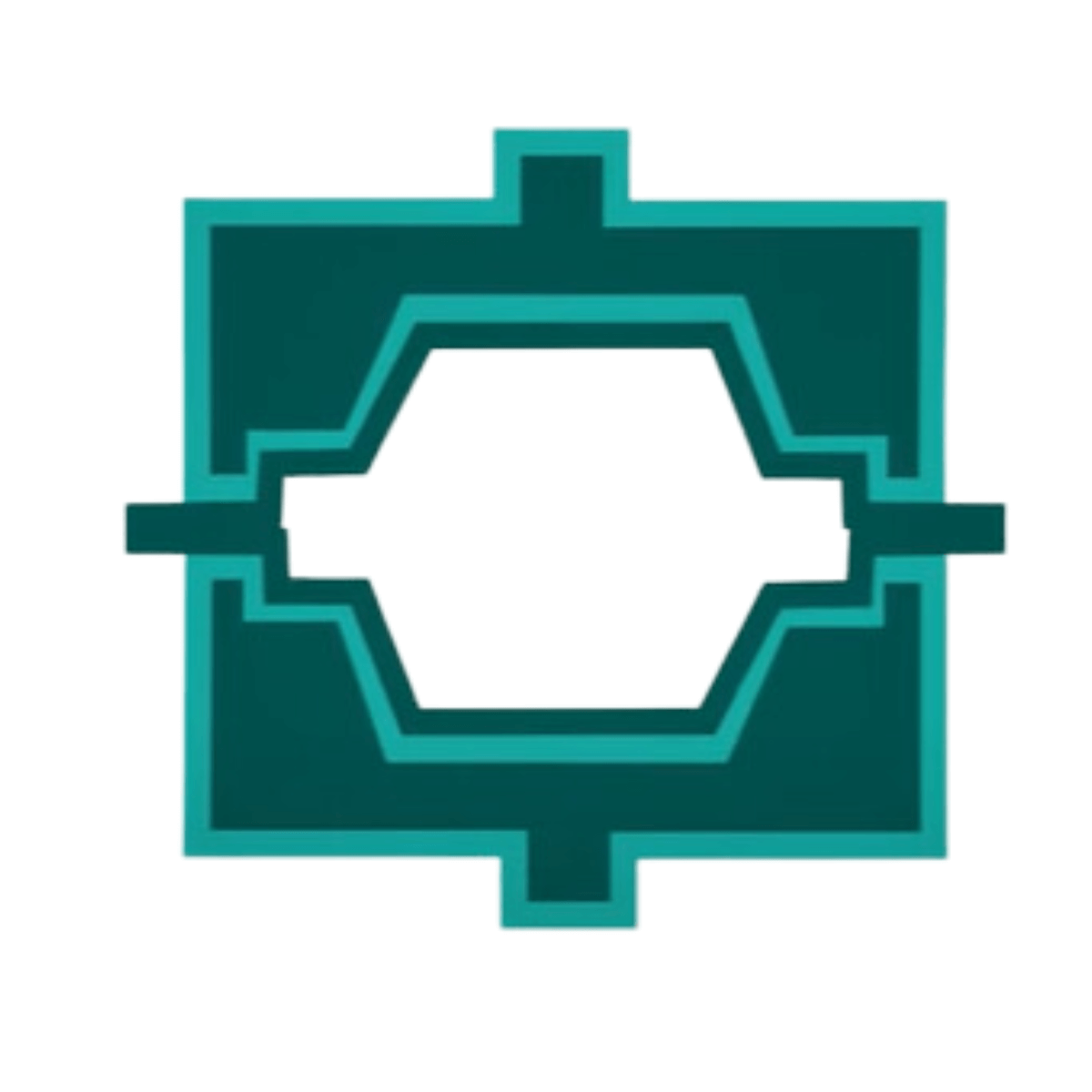

Das Ergebnis ist eine hochfeste, spannungsfreie Verbindung mit flexiblen Designmöglichkeiten und hoher Stabilität.

Single-Sheet vs. Twin-Sheet-Thermoforming

| Kriterium | Single-Sheet (klassisches Thermoformen) | Twin-Sheet (weiterentwickeltes Thermoformen) |

|---|---|---|

| Materialeinsatz | Eine Kunststoffplatte oder -folie | Zwei Kunststoffplatten gleichzeitig |

| Stabilität | Stabilität abhängig von Materialstärke | Sehr hohe Stabilität durch verschweißte Doppelstruktur |

| Prozessschritte | Erwärmen und Umformen einer Platte | Gleichzeitiges Erhitzen, Umformen und Verschweißen beider Platten |

| Verbindung | Keine, Bauteil bleibt einlagig | Feste, spannungsfreie Verbindung durch Hitze und Druck |

| Designmöglichkeiten | Begrenzter durch einseitige Umformung | Sehr flexibel, auch komplexe Geometrien möglich |

| Typische Anwendungen | Verpackungen, Blister, Abdeckungen, Inlays | Hohlkörper, Tanks, technische Gehäuse, Doppelwandteile |

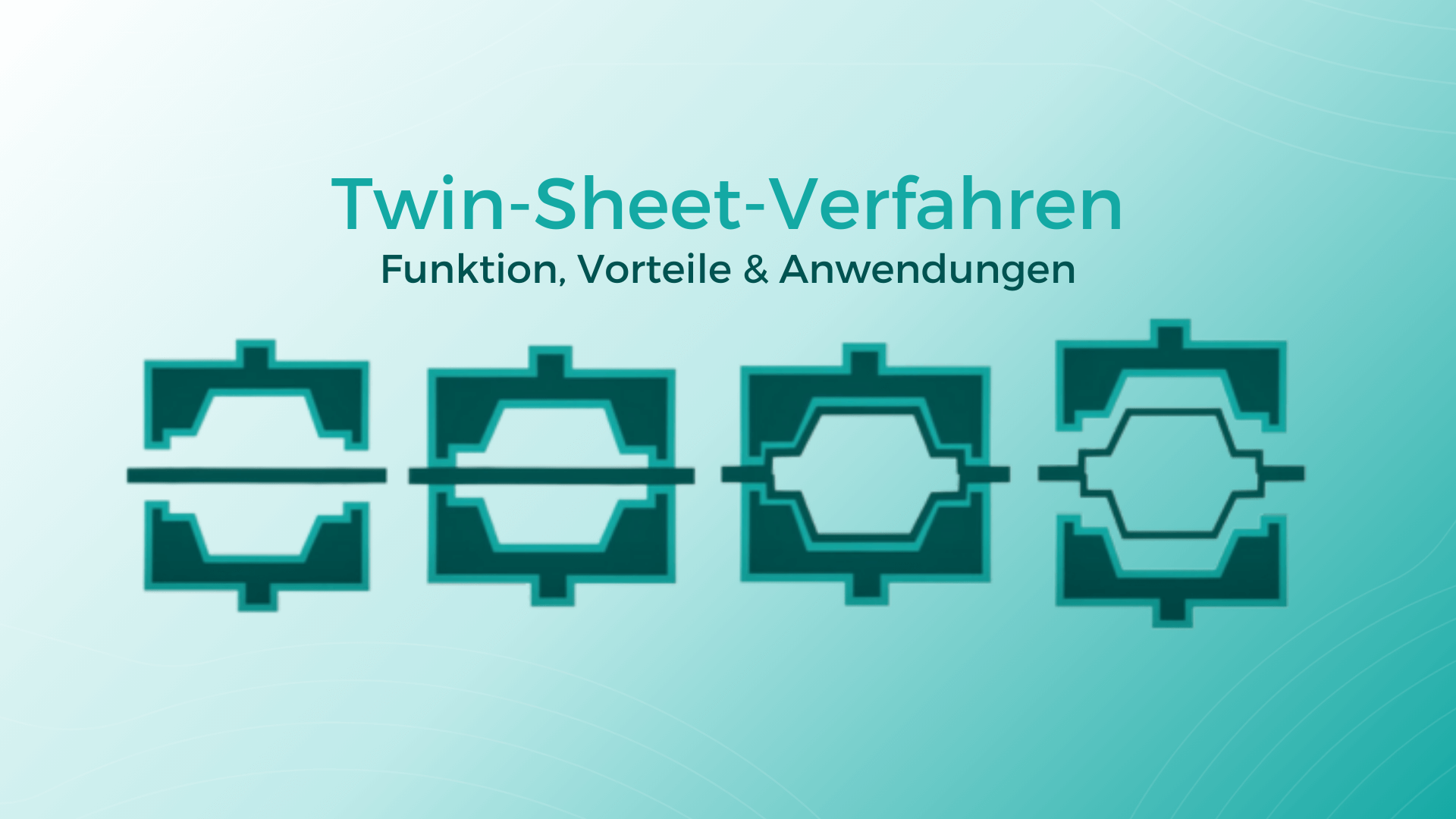

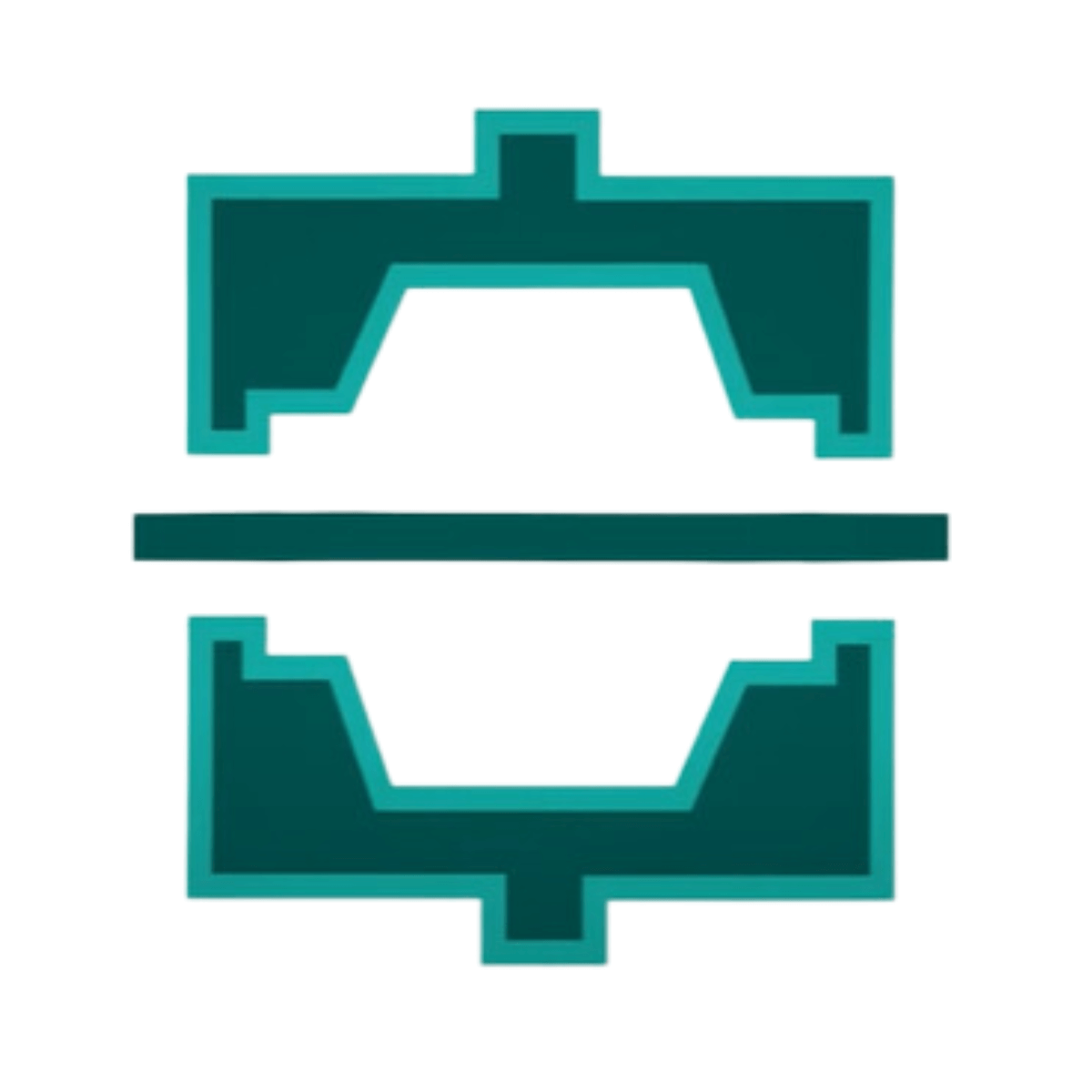

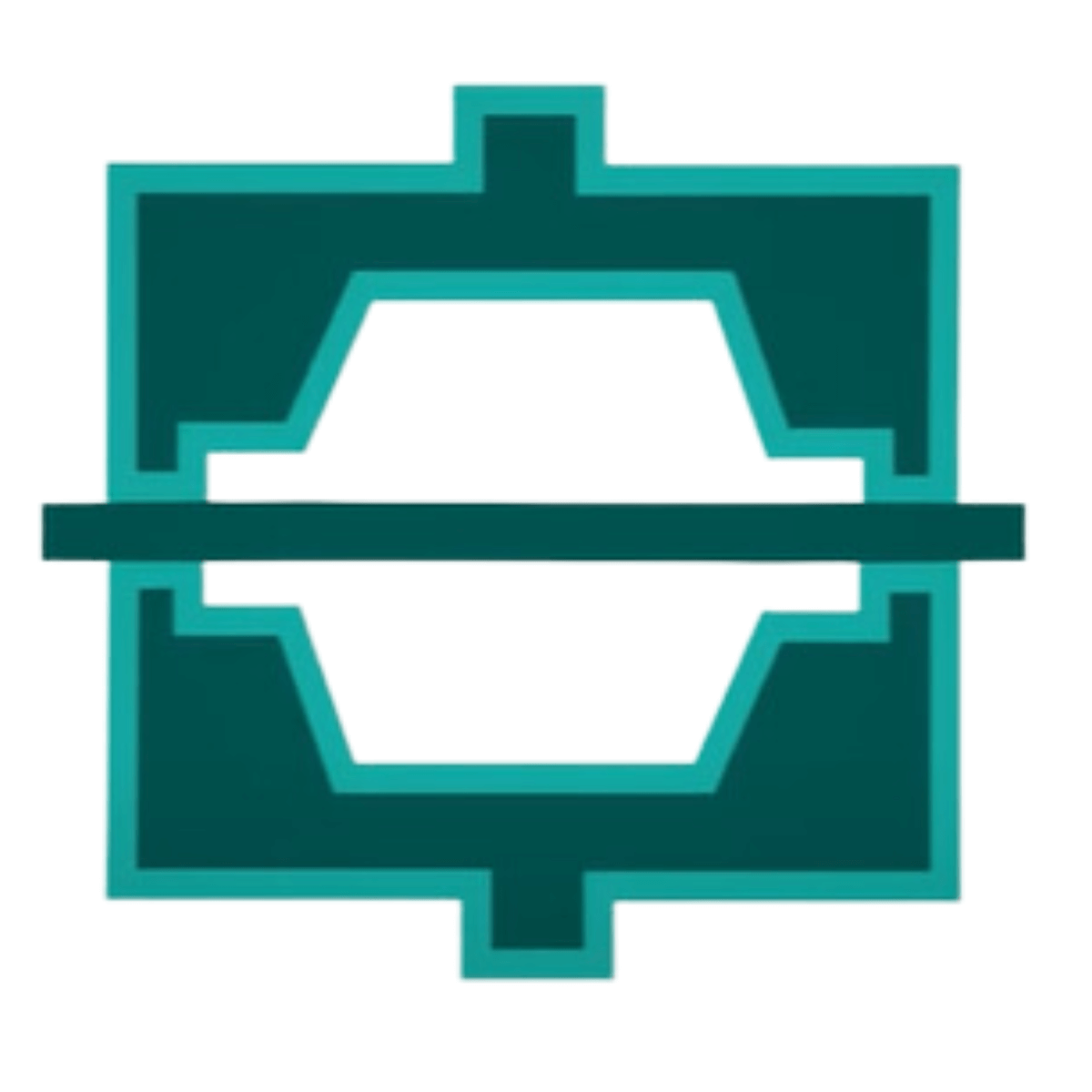

Wie funktioniert das Twin-Sheet-Verfahren?

Das Twin-Sheet-Verfahren besteht aus mehreren Schritten und lässt sich in folgenden Prozess unterteilen:

1. Materialauswahl

Zwei Kunststoffplatten werden in die Thermoformmaschine eingespannt. Die Platten können aus identischen oder unterschiedlichen Materialien bestehen, je nach den gewünschten Eigenschaften des Endprodukts, wie beispielsweise Festigkeit, UV-Beständigkeit oder ESD-Schutz. Das ermöglicht eine hohe Flexibilität bei der Gestaltung der Tiefziehteile.

2. Erhitzung

Beide Kunststoffplatten werden beim Twin-Sheet-Verfahren gleichzeitig erhitzt, bis sie den sogenannten thermoelastischen Zustand erreichen, in dem sie weich und formbar sind. Wichtig dabei ist eine gleichmäßige Erwärmung, um Materialspannungen zu vermeiden und eine qualitativ hochwertige Formgebung zu garantieren. Dieser Schritt erfolgt typischerweise in speziellen Öfen, die in die Thermoformmaschine integriert sind.

3. Formgebung

Sobald die Kunststoffrollen- oder Platten die richtige Temperatur erreicht haben, werden sie in zwei separate Hälften einer Form gebracht. Jede Platte wird in eine eigene Kavität gepresst, wo sie mithilfe von Vakuum oder Druckluft in die gewünschte Form gezogen wird. Dieser Prozess ermöglicht eine präzise Formgebung und stellt sicher, dass auch komplexe Geometrien zuverlässig gefertigt werden können.

4. Verschweißung

Während die Platten noch warm und formbar sind, werden die beiden Formhälften zusammengedrückt, sodass die Kunststoffplatten an den Berührungspunkten miteinander verschmelzen. Dies führt zu einer dauerhaften und stabilen Verbindung, die eine hohle Struktur bildet. Durch die doppelte Wandstärke entsteht ein Bauteil mit besonders hoher Festigkeit, das den Anforderungen an strukturelle Belastbarkeit gerecht wird.

5. Abkühlung und Entnahme des Bauteils

Sobald das geformte Bauteil abgekühlt ist, wird es aus der Form entnommen und kann für weitere Nachbearbeitungen oder den direkten Einsatz verwendet werden.

Welche Vorteile bietet das Twin-Sheet-Verfahren?

Das Twin-Sheet Verfahren bietet im Vergleich zu anderen Kunststoffverarbeitungsverfahren mehrere bedeutende Vorteile:

- Erhöhte Stabilität: Twin-Sheet-Thermoforming zeichnet sich durch hohe strukturelle Festigkeit aus, welche durch die doppelte Wandstruktur der Bauteile erreicht wird. Diese sorgt nicht nur für hohe Stabilität, sondern ermöglicht auch eine Gewichtsreduktion, da stabile und steife Teile mit geringerem Materialeinsatz hergestellt werden können.

- Hohe Genauigkeit: Beide Seiten der Formteile profitieren von einem beidseitigen Formkontakt, was die Genauigkeit erhöht. Dies zeigt sich in der optisch ansprechenden Qualität beider Seiten des Bauteils.

- Wirtschaftlichkeit: Im Vergleich zu herkömmlichen Verfahren wie Blasformen oder Spritzgießen sind die Kosten des Tiefziehwerkzeugs beim Twin-Sheet-Verfahren oft kosteneffizienter. Dies liegt daran, dass zwei Platten gleichzeitig verarbeitet werden, was den Bedarf an zusätzlichen Bearbeitungsschritten und Werkzeugen reduziert.

- Große Teiledimensionen: Das Verfahren ermöglicht die Herstellung sehr großer Teile zu relativ günstigen Werkzeug- und Teilepreisen, was die Wirtschaftlichkeit weiter steigert.

- Inserts und Einlegeteile: Das Twin-Sheet-Verfahren erlaubt das Einbringen von Inserts direkt im Hohlraum des Bauteils. So können komplexe Formen und integrierte Funktionselemente wie Verstärkungen oder Montagepunkte problemlos in das Bauteil integriert werden.

- Materialvielfalt: Es ist möglich, verschiedene Materialien und Farben auf der Innen- und Außenseite der Teile zu kombinieren. Auch der Materialmix aus Neuware und Rezyklat ist möglich.

- Schnelle Realisationszeiten: Selbst größere Bauteile können schnell realisiert werden, was die Produktionszeiten verkürzt.

In welchen Branchen wird das Twin-Sheet-Verfahren angewendet?

Das Twin-Sheet-Verfahren zeichnet sich durch seine Vielseitigkeit aus und ist in zahlreichen Branchen von großem Interesse.

Automotive

Im Automotive-Sektor wird Twin-Sheet-Thermoforming häufig zur Herstellung von Luftkanälen, Türverkleidungen, Abdeckungen von Gepäckräumen und anderen Innenverkleidungen eingesetzt. Diese Anwendungen profitieren von der hohen Festigkeit und der Fähigkeit, komplexe Geometrien effizient zu produzieren.

Verpackungsindustrie

Ein weiterer bedeutender Bereich ist die Verpackungsindustrie, in der das Twin-Sheet-Verfahren stabile und wiederverwendbare Tiefziehbehälter sowie Paletten herstellt. Diese kommen unter anderem als Lebensmittelverpackungen, ESD-Verpackungen und viele weiteren Verpackungslösungen vor.

Medizintechnik

In der Medizin findet das Verfahren Anwendung in der Fertigung von Medizintechnik Gehäusen, die sowohl leicht als auch robust sein müssen.

Konsumgüter

Darüber hinaus spielt das Verfahren eine zentrale Rolle in der Herstellung von Konsumgütern wie etwa Freizeit- und Sportartikel. Beispielsweise werden Caravan Abdeckungen, Kajaks und andere Freizeitgeräte mithilfe des Twin-Sheet-Verfahrens produziert, was es Herstellern ermöglicht, leistungsfähige und gleichzeitig leichte Produkte zu schaffen.

Häufige Fragen zum Twin-Sheet Thermoformen

Was ist das Twin-Sheet-Verfahren und wie unterscheidet es sich vom Single-Sheet-Thermoformen?

Das Twin-Sheet-Verfahren ist eine Weiterentwicklung des Tiefziehens, bei dem zwei Kunststoffplatten gleichzeitig erhitzt, geformt und verschweißt werden, um einen Hohlkörper zu erzeugen. Im Gegensatz dazu wird beim Single-Sheet-Verfahren nur eine Platte verarbeitet.

Wie läuft der Fertigungsprozess beim Twin-Sheet-Verfahren ab?

Zuerst werden zwei Kunststoffplatten ausgewählt und erhitzt, bis sie formbar sind. Anschließend werden sie in Formhälften gepresst, in die gewünschte Geometrie gebracht, miteinander verschweißt und nach dem Abkühlen entnommen.

Welche Vorteile bietet das Twin-Sheet-Verfahren gegenüber anderen Kunststoffverfahren?

Es bietet erhöhte Stabilität durch doppelte Wandstärken, hohe Genauigkeit, Wirtschaftlichkeit, große Teiledimensionen, die Möglichkeit von Inserts, Materialvielfalt und schnelle Realisationszeiten.

In welchen Branchen wird das Twin-Sheet-Verfahren eingesetzt?

Das Verfahren wird vor allem in der Automobilindustrie, Verpackungsindustrie, Medizintechnik und bei Konsumgütern wie Freizeit- und Sportartikeln verwendet.

Wie entsteht die hohe Festigkeit der Bauteile beim Twin-Sheet-Verfahren?

Die hohe Festigkeit resultiert aus der Verschweißung der beiden Kunststoffplatten im warmen, formbaren Zustand, wodurch eine stabile, hohle Struktur mit doppelter Wandstärke entsteht.

Twin-Sheet-Thermoformen - Ein Fazit

Das Twin-Sheet-Verfahren ist eine leistungsstarke und flexible Technologie, die sowohl in der Massenproduktion als auch bei speziellen Anwendungen zahlreiche Vorteile bietet. Dank seiner Fähigkeit, komplexe Geometrien mit hoher struktureller Festigkeit und geringem Gewicht zu kombinieren, findet Twin-Sheet-Thermoforming in unterschiedlichen Industriezweigen Anwendung.

Sie wollen wissen, ob sich eher das Single-Sheet-Thermoformen oder das Twin-Sheet-Verfahren für Ihre Anwendung eignet? Dann nehmen Sie Kontakt mit uns auf und wir helfen Ihnen gerne weiter.