Was ist Druckluftformen? Kunststoff umformen mit Druckluft kurz erklärt

Um aus Rollen oder Platten Tiefziehteile zu formen, wird oft Druckluft verwendet. Beim Druckluftformen wird mit komprimierter Luft gearbeitet, um eine höhere Kraft beim Formprozess zu aufzubringen. Wie der Druckformgang funktioniert und welche Vorteile dieser bietet, erfahren Sie im Beitrag.

Sarah Guaglianone

8. Januar 2026

Inhalte

Druckluftformen - Das Wichtigste in Kürze

- Druckluftformen nutzt erhitztes Material und zusätzliche Druckluft für präzise Formgebung, erfordert robuste Werkzeuge (oft Aluminium) und einen bottom-up Ansatz beim Druckaufbau.

- Vorteile: schärfere Ausformung, bessere Materialverteilung, geringeres Risiko von Schreckmarken, kürzere Taktzeiten und geeignet für hohe Stückzahlen.

- Besonders geeignet für anspruchsvolle Thermoform-Projekte wie Klarsichtteile, technische Kunststoffe oder vorbedruckte Teile, trotz höherer Werkzeug- und Energiekosten im Vergleich zum Vakuumformen.

Was ist Druckluftformen?

Beim Druckluftformen handelt es sich um ein spezialisiertes Verfahren im Kunststoff Tiefziehen sowie dem Twin-Sheet-Verfahren. Dabei wird das erhitzte Material durch zusätzliche Druckluft präzise an das Werkzeug gedrückt. So entstehen Bauteile mit besonders scharfen Konturen, gleichmäßigen Wanddicken und hoher Präzision.

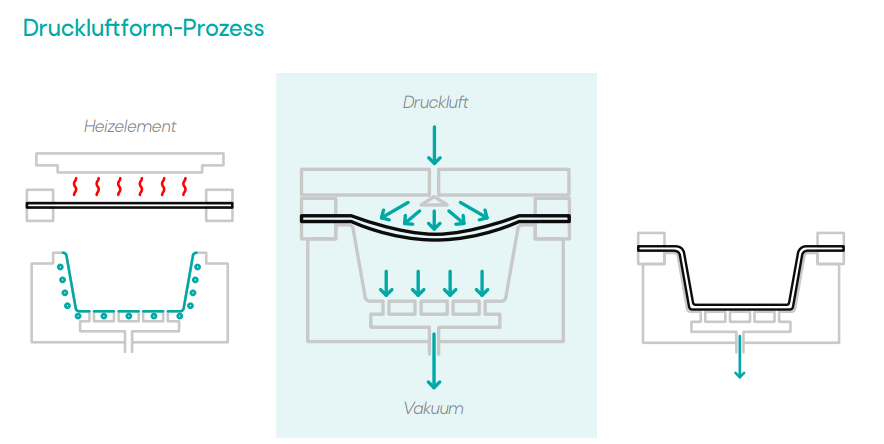

Wie funktioniert Druckluftformen?

Beim Druckluftformen wird das erwärmte Halbzeug (Platte oder Rolle) mit Druckluft gegen das Werkzeug gedrückt. Da dabei hohe Kräfte wirken, sind robuste Aluminium-Werkzeuge notwendig. Prototypen-Materialien wie Ureol oder Kunstharze halten dem Druck nicht stand und könnten die Maschine beschädigen.

Ablauf beim Druckluftformen

- Material erhitzen: Kunststoff wird auf Umformtemperatur gebracht.

- Druckaufbau: Start mit geringem Druck, dann schrittweise Steigerung („bottom-up“) bis zur optimalen Ausformung.

- Formgebung: Druckluft drückt den Kunststoff präzise in die Kavität.

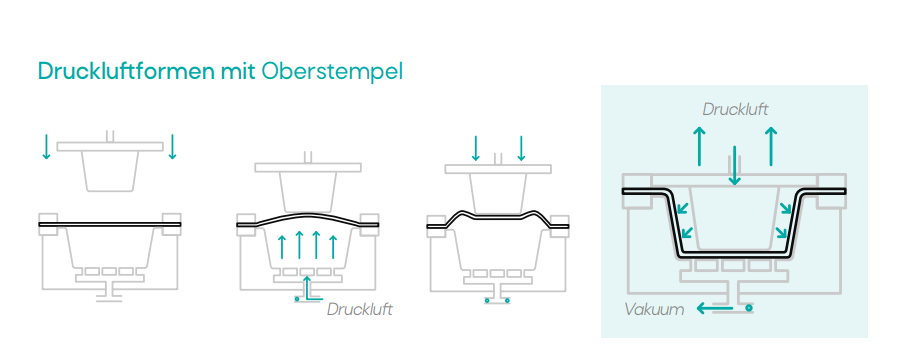

- Optionale Vorstreckung: Blasenbildung oder Einsatz eines Oberstempels für gleichmäßige Wandstärken.

- Abkühlung und Entnahme: Das Teil wird aus dem Werkzeug gelöst und ist für die Weiterverarbeitung bereit.

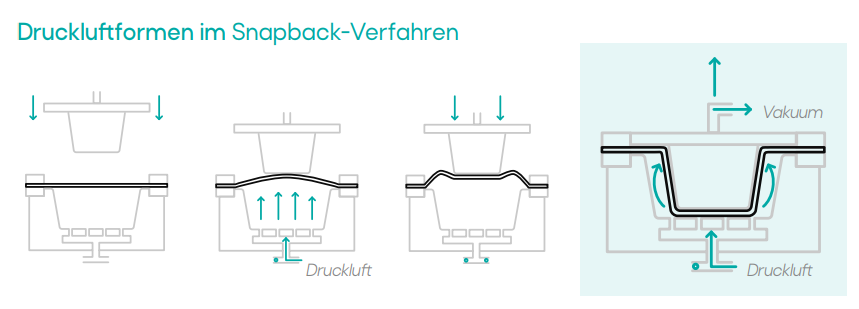

Spezielle Verfahren im Druckluftformen

Druckluftformen ermöglicht den Einsatz spezifischer Formtechniken zur gezielten Steuerung von Wanddickenverteilung und Geometrien.

- Vorstreckblasen: Vor dem Einsetzen des Vakuums und des Oberstempels kann eine Blase gebildet werden, um das erhitzte Material vorzustrecken.

- Snapback-Verfahren: Das Snapback-Verfahren, das mit zusätzlicher Druckluft vom Untertisch her arbeitet.

Vorteile und Limitationen beim Druckluftformen

Obwohl Druckluftmaschinen in der Anschaffung teurer sind, bietet das Verfahren entscheidende Vorteile für Präzision, Zykluszeit und Materialverteilung.

Druckluftformen Vorteile

- Kürzere Heiz- und Kühlzeiten: Durch die Prozessführung verkürzen sich die Taktzeiten deutlich. Das senkt die Stückkosten, besonders bei hohen Produktionsvolumina.

- Geringeres Risiko von Materialdurchhang: Da mit niedrigeren Umformtemperaturen gearbeitet wird, bleibt das Material stabil. Der zusätzliche Umformdruck unterstützt die exakte Ausformung.

- Scharfe Konturen und gleichmäßige Wanddicken: Druckluftformen optimiert die Ausformschärfe und verbessert die Materialverteilung. Gleichzeitig sinkt das Risiko von Schreckmarken auf der Oberfläche.

- Geeignet für hohe Stückzahlen: Höhere Werkzeugkosten amortisieren sich schnell, wenn die Anlage mit großen Serien betrieben wird.

- Erfüllung hoher optischer und mechanischer Anforderungen: Das Verfahren ist ideal für Klarsichtteile und technische Kunststoffe wie PC (Polycarbonat), die hohe Temperaturbeständigkeit erfordern. Auch vorbedruckte Teile lassen sich mit Druckluft deutlich sauberer formen als mit reinem Vakuumformen.

Druckluftformen Nachteile

- Höhere Werkzeugkosten als beim Vakuumformen

- Höherer Energieverbrauch durch den Druckaufbau

Übersicht Druckluftformen Vor- und Nachteile

| Vorteile beim Druckluftformen | Nachteile beim Druckluftformen |

|---|---|

| Ausformschärfe ist schärfer als beim Vakuumformen | Höhere Werkzeugkosten als beim Vakuumformen |

| Geringeres Risiko von Schreckmarken | Höhere Energiekosten als beim Vakuumformen |

| Hohe Temperaturbeständigkeit | / |

| Kürzere Taktzeiten | / |

| Geeignet für große Stückzahlen | / |

Häufige Fragen zum Druckluftformen

Was ist Druckluftformen und wie funktioniert es?

Druckluftformen ist ein spezialisiertes Verfahren des Kunststoff Tiefziehens, bei dem erhitztes Thermoplast-Material durch gezielten Luftdruck an die Konturen eines Werkzeugs gepresst wird. Dabei sorgt ein bottom-up Ansatz für gleichmäßige Materialverteilung, hohe Detailtreue und präzise Formgebung selbst bei komplexen Geometrien.

Welche Vorteile bietet das Druckluftformen gegenüber dem Vakuumformen?

Im Vergleich zum Vakuumformen ermöglicht Druckluftformen eine schärfere Ausformung, bessere Materialverteilung, geringeres Risiko von Schreckmarken und kürzere Taktzeiten. Besonders bei hohen Stückzahlen oder anspruchsvollen Bauteilen wie Klarsichtteilen, technischen Kunststoffen oder vorbedruckten Teilen ist der Druckluftformgang die effizientere Lösung.

Für welche Projekte ist Druckluftformen besonders geeignet?

Druckluftformen eignet sich ideal für anspruchsvolle Thermoform-Projekte mit hohen optischen und mechanischen Anforderungen, wie Klarsichtteile, technische Kunststoffe (z. B. Polycarbonat) oder vorbedruckte Teile. Auch langlebige Prototypen und Serienteile profitieren von der hohen Präzision beim Druckluftformen.

Welche Werkzeuge werden beim Druckluftformen verwendet?

Für das Druckluftformen werden meist robuste Werkzeuge aus Aluminium eingesetzt, da diese den hohen Formdruck aushalten. Kunststoffe oder Ureol-Werkzeuge sind häufig nicht stabil genug.

Welche Limitationen hat das Druckluftformen?

Druckluftformen ist kostenintensiver als Vakuumformen, sowohl bei Werkzeugen als auch beim Energieverbrauch. Trotz höherer Anfangsinvestitionen amortisiert sich das Verfahren schnell bei großen Stückzahlen, da es kürzere Taktzeiten, präzisere Formteile und bessere Materialverteilung bietet.

Druckluftformen - Ein Fazit

Druckluftformen präsentiert sich als effektive Methode für präzises und wirtschaftliches Thermoformen von Kunststoffen. Die Kombination aus gezielter Druckluftanwendung und robusten Werkzeugen ermöglicht eine scharfe Ausformung, Trotz höherer Anfangsinvestitionen bieten Druckluftmaschinen durch verkürzte Taktzeiten und höhere Temperaturbeständigkeiten einen Vorteil gegenüber Vakuumformmaschinen.

Das Druckluftformen eignet sich besonders für Projekte mit hohen Stückzahlen und anspruchsvollen Anforderungen, wie technische Kunststoffe mit Klarsicht oder vorbedruckte Teile. Druckluftformen überzeugt somit als kosteneffiziente und qualitativ hochwertige Lösung. Sie wollen mit Ihrem Tiefziehprojekt loslegen? Dann fragen Sie jetzt über unseren Konfigurator an!

Diesen Beitrag speichern

Sie wollen den Blogbeitrag später weiterlesen oder auf Ihrem Computer verwenden? Jetzt herunterladen und speichern.