Welche Stapelmethoden gibt es bei Trays? 4 Stapelmethoden zur effizienten Palettierung

Dieser Beitrag zeigt Ihnen, welche Stapelmethoden für welche Anwendungen eingesetzt werden, wo typische Fehlerquellen liegen und welche Stapelung Ihnen den größten Mehrwert bringt.

Lisa-Marie Bittner

8. Januar 2026

Inhalte

Stapelmethoden von Kunststofftrays - Das Wichtigste in Kürze

- Die richtige Stapelmethode für Kunststofftrays ist entscheidend, um Transportschäden zu vermeiden und Prozesse in Produktion, Lagerung und Logistik effizienter zu gestalten.

- Es gibt verschiedene Stapelmethoden wie die Hinterschnittstapelung, die für einfache und kostengünstige Anwendungen geeignet ist, und die Noppenstapelung, die bei schweren Bauteilen und in automatisierten Systemen für hohe Stabilität sorgt.

- Die Wahl der passenden Methode hängt von Faktoren wie der Materialdicke, der Empfindlichkeit der Produkte und dem Budget ab.

Palettieren: So vermeiden Sie Transportschäden durch die richtige Stapelmethode

Wenn Kunststofftrays und Werkstückträger stapelbar konstruiert werden, bringt das gleich mehrere Vorteile für Produktion, Lagerung und Logistik:

- In der Fertigung können Produkte automatisch vom Fließband in Trays beladen und als konfektionierte Stapel weitertransportiert werden.

- Freistehende Stapeltrays benötigen keine zusätzlichen Kartons oder Behälter als Ladehilfsmittel.

- Die Lagerung wird platzsparender und die Transportsicherheit in der Intralogistik steigt durch eine stabile Stapelmethode.

Wichtige Fakten zu Stapelmethoden von Trays

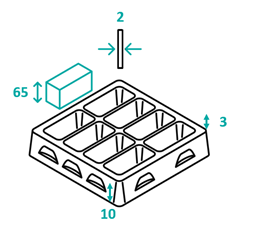

Wenn Trays gestapelt werden sollen, muss das in der Konstruktion beachtet werden, da für die Stapelung zusätzlicher Platz benötigt wird. Meistens ist ein stapelbares Tray daher etwas höher, als nicht stapelbare Modelle. Die Trayhöhe in beladenem Zustand setzt sich dann z.B. folgendermaßen zusammen:

- Höhe der Bauteile: 65 mm

- Höhe der Stapelung: 10 mm

- Abstand zum nächsthöheren Tray: 3 mm

- Materialdicke (Wanddicke): 2 mm

= 80 mm beladene Trayhöhe

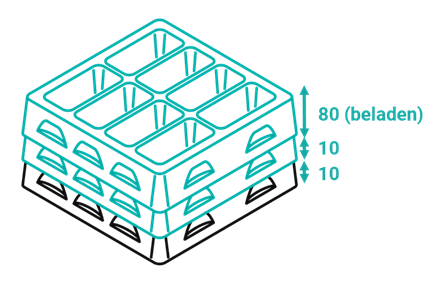

Gesamt-Stapelhöhe berechnen

Die Gesamt-Stapelhöhe dieses Beispiels ergibt sich durch die berechnete Trayhöhe von 80mm (beladen) und der mit jedem Tray hinzukommenden Stapelhöhe von 10mm pro Tray. Wenn bestimmte Umkarton-Maße vorgegeben sind, kann so errechnet werden, wie viele Trays in eine Verpackungseinheit passen.

Im formary Konfigurator können Sie entweder das Tray an einen bestimmten Karton anpassen oder einen passenden Karton zur festgelegten Stapelhöhe direkt mit anfragen.

Nach welchen Kriterien wird die passende Stapelmethode selektiert?

Bei der Selektion der passenden Stapelmethode entscheiden verschiedene Punkte:

Materialdicke

Die benötigte Stapelung des Trays richtet sich primär nach der verwendeten Materialdicke. Die Stapelmethode ist oft abhängig davon, ob das Tray als Einweg- oder Mehrwegprodukt eingesetzt wird.

Sensibilität der Produkte

Darf der nächsthöhere Traystapel Ihre Bauteile berühren, bzw. auf Ihnen aufsetzen, oder sind diese berührungsempfindlich? Wenn nicht über die Bauteile gestapelt werden darf, sondern einige Millimeter Luft zum nächsthöheren Tray gelassen werden müssen, dann muss das Stapeltray selbsttragend ausgelegt sein - das setzt eine robuste Palettierung voraus.

Dringlichkeit des Zeitplans

Einfache Stapeltechniken, wie die Hinterschnittstapelung, sind einfacher umzusetzen als bewegliche Werkzeug-Teile (einer Noppenstapelung) und verkürzen daher die Vorlaufzeit Ihrer ersten Muster.

Was ist eigentlich ein Hinterschnitt? Und wofür braucht man diesen beim Palettieren der Stapeltrays?

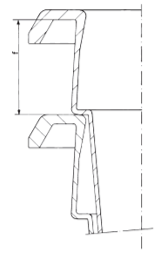

Die am häufigsten verwendete Stapelmethode in der Logistik ist die sogenannte Hinterschnittstapelung. Ein Hinterschnitt ist ein nach innen gerichteter Flansch in der Traywand. Diese sind in der Herstellung nicht einfach zu formen, da diese entgegen der Entformrichtung vom Tiefziehwerkzeug entfernt werden müssen.

Vorteile der Hinterschnittstapelung

Trotz des aufwändigeren Herstellungsprozesses bietet die Hinterschnittstapelung mehrere Vorteile:

- Stabile Stapelung: Trays rasten formschlüssig ineinander ein, wodurch sie beim Transport nicht verrutschen.

- Kosteneffizienz: Zusätzliche Ladehilfsmittel (z.B. Kartons) werden überflüssig, was Material- und Transportkosten reduziert.

- Platzsparend: Mehr Trays können in einer Verpackungseinheit untergebracht werden.

- Vielseitig: Geeignet für leichte bis schwere Bauteile, je nach Gestaltung der Hinterschnitte.

Konstruktion von Hinterschnitten

Die Dimensionierung von Hinterschnitten richtet sich nach den Anforderungen der transportierten Bauteile:

- Schmale Hinterschnitte: ausreichend für leichte Lasten wie Becher, Kunststoffteile oder Kleinserien.

- Breite und tiefe Hinterschnitte: notwendig bei schweren Bauteilen wie Metallteilen, Motor- oder Getriebekomponenten, damit sich die Last gleichmäßig verteilt.

Das Preis-Leistungs-Verhältnis von Stapelmethoden

Welche Techniken gibt es denn nun und welche soll verwendet werden, um Transportschäden zu vermeiden? Das kommt ganz auf Ihre Anforderungen an. Wir zeigen Richtwerte anhand Ihrer Anwendung oder Ihres Produktes. Was Sie bei der Beschaffung eines Trays interessiert, ist primär auch oftmals der Preis, bzw. das Preis-Leistungs-Verhältnis. Grundsätzlich gilt: Komplexere Techniken haben oft höhere Werkzeugpreise.

Die 4 gängigsten Stapelmethoden im Überblick

Beim Palettieren von Stapeltrays und Werkstückträgern gibt es verschiedene Methoden, die je nach Gewicht, Materialstärke und Einsatzbereich gewählt werden. Im Folgenden stellen wir die vier wichtigsten Stapeltechniken vor.

| Stapelmethode | Typische Anwendungen | Vorteile | Nachteile | Kosten |

|---|---|---|---|---|

| Hinterschnittstapelung am Rand | Eimer, Becher, kleine Kunststoffwannen | Günstig, direkt im Werkzeug integrierbar | Nur für leichte Lasten geeignet | Niedrig |

| Hinterschnittstapelung in der Wandung | Einwegtrays, kleine Werkstückträger, | Schnelle Fertigung, günstige Werkzeuge | Begrenzte Tragfähigkeit, bei schweren Teilen problematisch | Niedrig–Mittel |

| A/B-Stapelung | Inlays, Verpackungstrays, Leerverpackungen | Sehr gute Trennbarkeit, einfaches Handling | Höhere Werkzeugkosten durch zwei Varianten | Mittel |

| Noppenstapelung mit Klappenwerkzeug | Automatisierungstrays, Robotik, schwere Metall- und Automotive-Bauteile | Höchste Stabilität, präzise Stapelung, automatisierungsfähig | Komplexes Werkzeug, längere Lieferzeit | Hoch |

1. Hinterschnittstapelung am Rand

Die Hinterschnittstapelung gehört zu den einfachsten Methoden und eignet sich vor allem für Behältnisse wie Eimer, Becher oder kleine Wannen mit geringem Gewicht.

Vorteile der Hinterschnittstapelung

Die einfache Hinterschnittstapelung kann bei der Konstruktion mit ins Werkzeug übernommen werden und ist nicht kostenintensiv.

Hinterschnitt oben:

Hinterschnitt unten:

2. Hinterschnittstapelung in der Wandung – für Einwegtrays

Da man bei Produkten mit geringem Gewicht nur eine schmale Stapelung benötigt, kann das ohne zusätzliche Features (dazu später mehr) ins Werkzeug eingebracht werden. Das lässt günstige Werkzeuge und schnelle Produktionszyklen zu. Genau richtig also für Einwegtrays.

Nachteile der Hinterschnittstapelung

Die Hinterschnittstapelung kann bei dünnem Material naturgemäß an ihre Grenzen kommen. Ist die Beladung zu schwer und die Stapelung trägt nicht, muss der Hinterschnitt entweder maximal groß gezogen werden, oder die Materialstärke erhöht werden. Hilft auch das nichts, muss eine Noppenstapelung zum Einsatz kommen (s. Punkt 4.).

Typische Anwendungen der Hinterschnittstapelung

- Kleinflächige Trays

- Werkstückträger mit geringer Packdichte

- Werkstückträger mit leichtem Gewicht

- Geringe Ausgangsstärken

- Einwegtrays

- Bei möglichst niedrigen Projektkosten

3. A/B Stapelung für Inlays und Einlagen

Die A/B-Stapelung ist eine geeignete Lösung für Kunststoff-Inlays und Verpackungseinlagen.

- Bei einer A/B Stapelung werden zwei verschiedene Versionen, A und B, des Trays gefertigt.

- Die beiden Tray Versionen sind identisch, haben jedoch versetzt positionierte Stapelnocken.

- Beim Palettieren wird immer ein A- auf ein B-Teil gesetzt, sodass sich die Noppen immer an versetzten Stellen des Trays ansetzen und die Teile stabilisieren.

Das geeignete Werkzeug für die A/B Stapelung

Theoretisch wären für die A/B Stapelung zwei verschiedene Thermoforming-Werkzeuge nötig. In der Praxis lassen sich jedoch Alternativen einsetzen:

- Mehrfachnutzen-Werkzeuge, bei denen jeweils 50 % A- und 50 % B-Trays gefertigt werden.

- Bewegliche Module in einem Einfach-Nutzen-Werkzeug, die nach der Hälfte der Stückzahl gewechselt werden.

Diese Vorgehensweisen beeinflussen den Preis der A/B Stapelung, da der Werkzeugaufwand höher ist.

Vorteile und Einsatzbereiche der A/B Stapelung

Die A/B Stapelung wird besonders bei Leerverpackungen eingesetzt, also wenn leere Trays für die Weiterverarbeitung an Verpackungsstraßen geliefert werden. Vorteile sind:

- Trays lassen sich leicht trennen

- Alle Trays sind einheitlich ausgerichtet

- Stapel lassen sich schnell und effizient verarbeiten

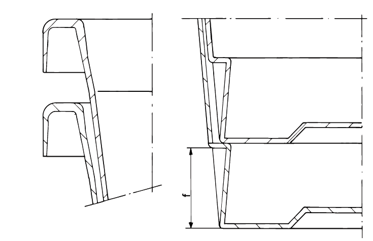

4. Noppenstapelung aus einem Klappenwerkzeug

Wenn die Stapelung sehr stabil sein muss, kommt beim Palettieren die Noppenstapelung zum Einsatz. Die Stapeltrays werden durch umlaufende Blocksegmente getragen und gestapelt. Wenn Trays schwere Teile beinhalten oder es auf präzise Stapel-Toleranzen des vertikalen Stapels ankommt (bspw. in einem Palettierer einer Automatisationsanlage), ist dies die richtige Technik.

Das geeignete Werkzeug für die Noppenstapelung

Die umlaufenden Stapelnocken sind so stark ausgeformt, dass sie mit einem normalen Werkzeug nicht entformt werden könnten. Deshalb wird ein Klappenwerkzeug eingesetzt:

- Horizontale Klappen rund um den Werkzeugrand formen die Blocksegmente aus.

- Vor dem Entformen klappen diese Segmente zur Seite, sodass das Tray nahtlos entformt werden kann.

- Das Verfahren erfordert einen komplexeren Werkzeugaufbau mit beweglichen Teilen.

Einsatzbereiche der Noppenstapelung

Diese Stapelmethode ist eher im Premium-Bereich angesiedelt, mit kostenintensiverem Werkzeugaufbau und längeren Werkzeugerstellungszeiten. Daher kommen Klappenwerkzeugstapelungen üblicherweise bei höherwertigen Anwendungsbereichen, wie der Automatisierung zum Einsatz, wo zusätzlich neben der manuellen Palettierung die Roboter Palettierung ins Spiel kommen.

Diese typischen Fehler werden oft bei der Palettierung gemacht

Sie haben Probleme beim Stapeln Ihrer Trays? Wir erörtern die Fehlerbilder und Ihre möglichen Ursachen:

| Fehlerbild | Ursache | Lösung |

|---|---|---|

| Stapel verklemmt |

|

|

| Trays verkanten und verrutschen |

|

|

| Stapel kippt schräg |

|

|

Ziel ist es, präventiv verklemmte und verkeilte Stapel zu vermeiden und ein möglichst stabiles Ergebnis zu erzielen.

Häufige Fragen zu Stapelmethoden für Kunststofftrays

Warum ist die richtige Stapelmethode bei Kunststofftrays so wichtig?

Weil sie Transportschäden verhindert, Lager- und Produktionsprozesse effizienter macht und Kosten reduziert. Eine falsche Stapelung kann zu instabilen Paletten, verklemmten Trays und beschädigten Produkten führen.

Welche Stapelmethoden gibt es?

- Hinterschnittstapelung: Einfach, kostengünstig, ideal für leichte Produkte und Einwegtrays.

- A/B-Stapelung: Zwei Tray-Varianten mit versetzten Nocken für leichtere Trennung, oft bei Inlays genutzt.

- Noppenstapelung: Sehr stabil, präzise Toleranzen, ideal für schwere Bauteile und automatisierte Systeme.

Wovon hängt die Wahl der Stapelmethode ab?

Von der Materialdicke, der Empfindlichkeit der Produkte, dem Gewicht, der erlaubten Berührung zwischen Trays, dem Budget und der Dringlichkeit des Projekts.

Was ist ein Hinterschnitt?

Ein nach innen gerichteter Flansch in der Traywand, der für eine stabile und platzsparende Stapelung sorgt. Die Größe und Form hängen von der Belastung ab: schmal für leichte Produkte, breit und tief für schwere Teile.

Fazit: Die richtige Stapelmethode verhilft dazu, Transportschäden zu vermeiden

Die richtige Stapelmethode hilft, Transportschäden zu vermeiden, indem sie das Gewicht gleichmäßig verteilt und zur Stabilität der Ladung beiträgt. Die Wahl der richtigen Palettier-Technik sollte auf die spezifischen Bedürfnisse abgestimmt sein, um Kosten zu optimieren und Schäden zu minimieren.

Sie möchten davon profitieren? Nennen Sie uns bei der Anfrage einfach die Stapelhöhe oder die Anzahl an Trays, die gestapelt werden sollen. In unseren 3D Tray Generator können Sie auch testen, sofern Sie schon 3D-Daten für Ihr Tray besitzen, welche Stapelmethode sich am besten für Ihr Kunststofftray eignet.

Diesen Beitrag speichern

Sie wollen den Blogbeitrag später weiterlesen oder auf Ihrem Computer verwenden? Jetzt herunterladen und speichern.