Gestaltungsregeln bei Kunststoff Tiefziehteilen - Top 13 Tipps für kunststoffgerechtes Konstruieren

Kunststoff Tiefziehen ist ein komplexer Prozess mit vielen Einflussvariablen, einschließlich Materialqualität, Temperatur, Druck, Geschwindigkeit und Werkzeuggeometrie. Durch Beachtung dieser Regeln lassen sich Fehler im CAD-Design und im Endprodukt vermeiden. formary hat die wichtigsten Konstruktionstipps zusammengefasst.

Sarah Guaglianone

8. Januar 2026

Inhalte

Gestaltungsregeln bei Kunststoff Tiefziehteilen - Das Wichtigste in Kürze

- Radien & Wandschrägen: Große Radien (mind. 1,5 mm) und Wandschrägen (>2°) erleichtern das Tiefziehen, verhindern Faltenbildung und Materialrisse.

- Umformverhältnis & Wanddicke: Das Verhältnis von Höhe zu Breite beeinflusst die Materialverstreckung; Ausgangsstärke und gewünschte Wanddicke müssen frühzeitig berechnet werden.

- Tiefziehgerechte Geometrie: Übergänge, Hinterschnitte, Toleranzen und Materialschrumpfung berücksichtigen, um Qualität, Entformbarkeit und Produktionskosten zu optimieren.

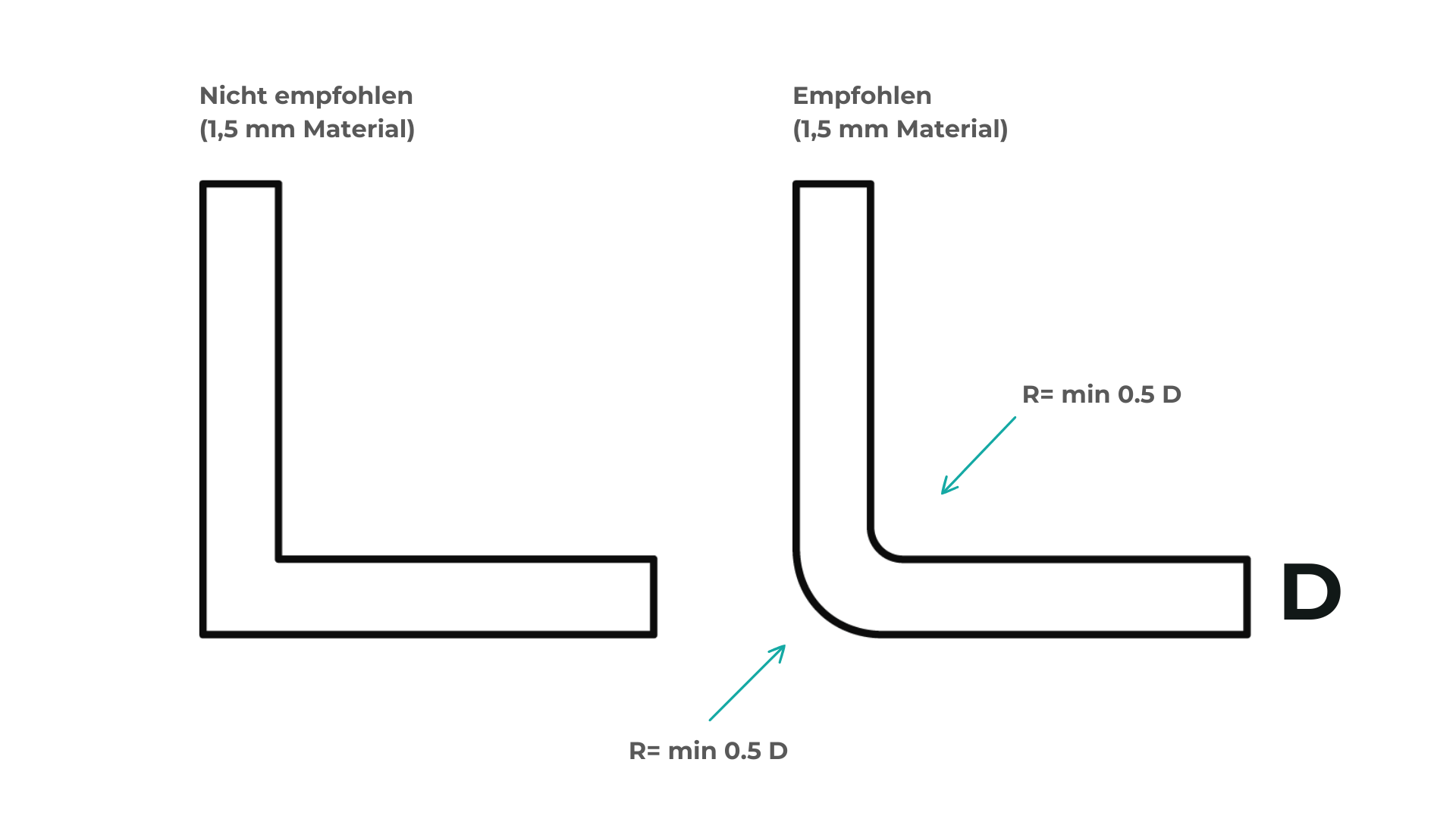

1. Gestaltungsregel bei Kunststoff Tiefziehteilen: Radien

Bei der Gestaltung von Kunststoffteilen ist es wichtig, immer möglichst großen Radien einzubauen, um das Streckverhalten zu begünstigen. Tiefziehteile sollte man immer mit einem Mindestradius von 1,5mm fertigen.

Auf der Werkzeugseite ist man auf einen Mindestradius angewiesen, der als sehr grobe Faustregel (da abhängig von vielen Parametern) die Dicke der Ausgangsstärke des Materials nicht unterschreiten sollte.

Umgang mit scharfen Kanten

Wenn scharfe Kanten nötig sind, dann setzen Sie bei der Konstruktion der Kunststoffteile mindestens einen Radius an, der so groß wie die Ausgangsstärke des Materials ist. Wird der Radius kleiner gesetzt, lassen sich die Daten entweder nicht, oder nur sehr umständlich tiefziehen. Außerdem erhöhen sich die Kosten durch längere Werkzeugfräszeiten.

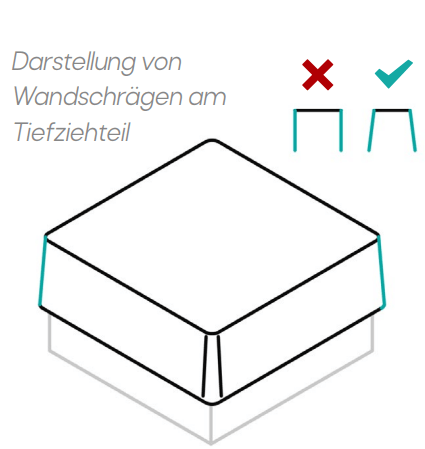

2. Gestaltungsregel bei Kunststoff Tiefziehteilen: Wandschrägen

Den Winkel zwischen der vertikalen Bauteilwand und der Entformrichtung bezeichnet man als Entformungsschräge. Da die Wahl der Entformungsschrägen die Geometrie des Tiefziehteils verändert, müssen die Winkel der Entformungsschrägen frühzeitig festgelegt und in die Konstruktionsdaten eingearbeitet werden.

Designen Sie die vertikalen Wände des Teils möglichst mit Wandschrägen, um eine einfache Entformung ohne optische Makel, wie Markierungen an der Oberfläche zu erreichen.

ℹ️ Empfohlene Wandschrägen generell: >2°

- Industriestandard für Negativwerkzeuge: 1,5 - 2°

- Industriestandard für Positivwerkzeuge: 4 - 6°

3. Gestaltungsregel bei Kunststoff Tiefziehteilen: Umformverhältnis und Wanddicke

Das Umformverhältnis gibt die Relation zwischen Höhe und Breite der zu formenden Fläche wieder. Da das Material auf der begrenzten Fläche in die Tiefe verstreckt wird, dehnt sich dieses beim Umformen aus. Das Umformverhältnis ist hierbei abhängig von der Geometrie des Tiefziehwerkzeugs bzw. des resultierenden Tiefziehteils.

Die sich daraus resultierende Wanddicke lässt sich durch die folgende Formel überschlagen: d2 = F1/F2 * d1

- F1: Fläche des Materialzuschnitts ohne Spannrand

- F2: Oberfläche des Tiefziehteils nach Formvorgang

- d1: Materialausgangsstärke des Materials

- d2: Resultierende Wandstärke (Ergebnis)

ℹ️ Mehr zu den Eck- und Kantenradien, Wandschrägen und Umformverhältnissen finden Sie unter Toleranzen.

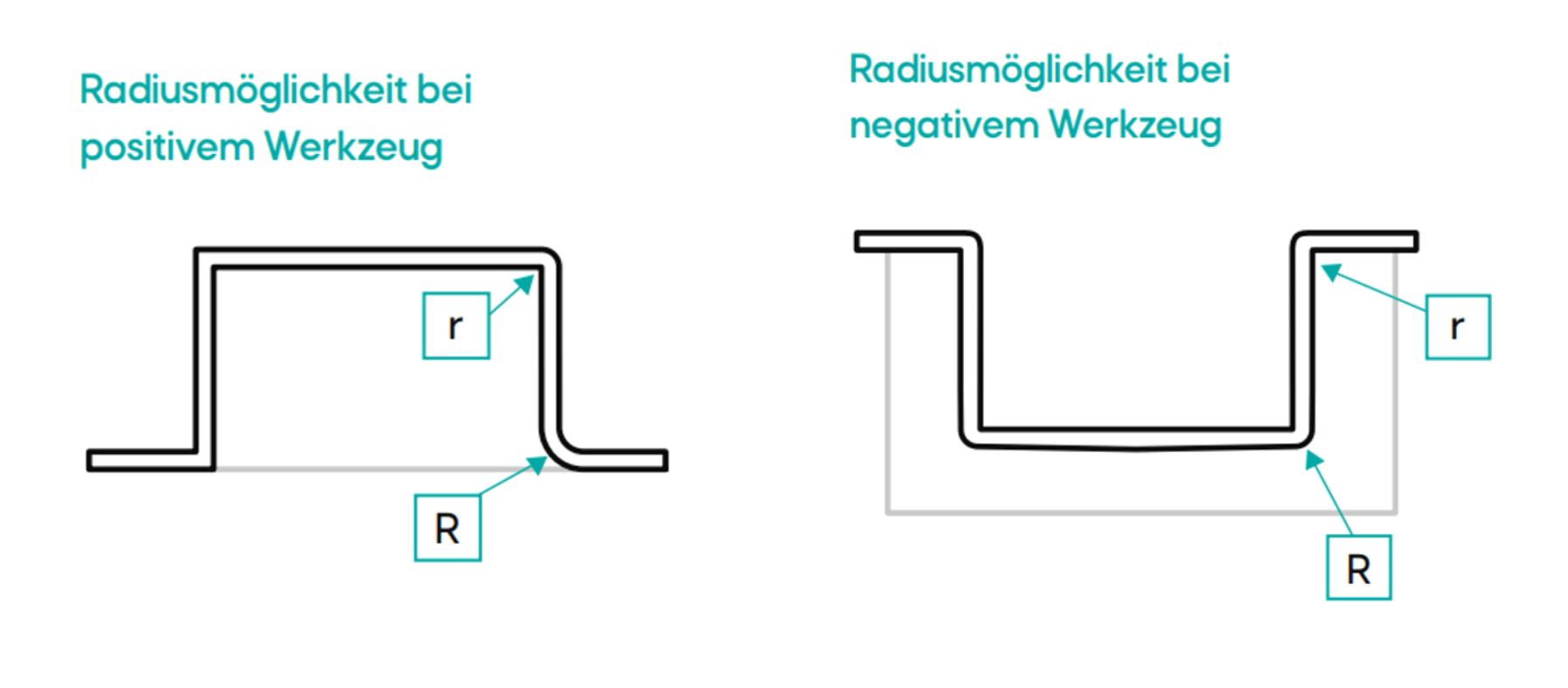

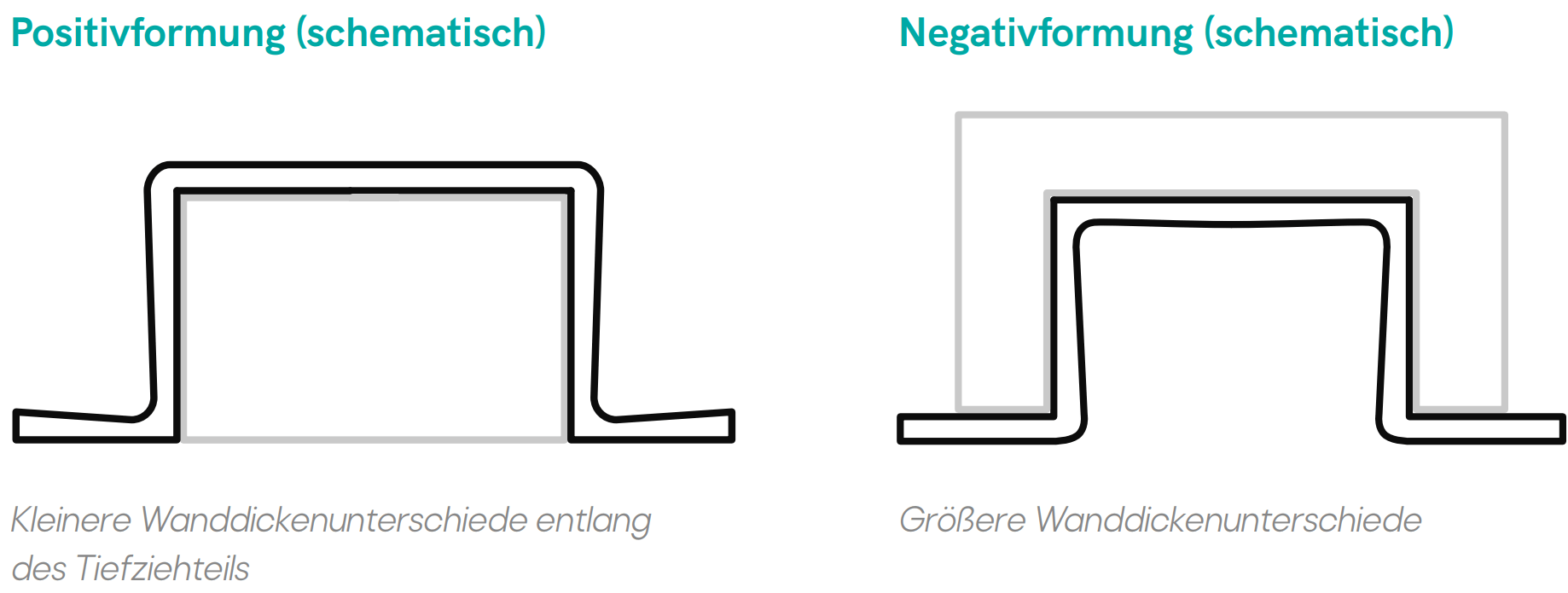

4. Gestaltungsregel bei Kunststoff Tiefziehteilen: Positiv- oder Negativformung und Wanddicke

Je weiter bzw. tiefer das Material beim Thermoformen ins Werkzeug verstreckt wird, desto dünner wird die zurückbleibende Wandstärke. Üblicherweise wird die zu erzielende Wanddicke bestimmt, und dann zurückgerechnet (siehe Punkt 3), wie hoch die Ausgangsstärke des Materials sein muss (sogenanntes “reverse engineering.”)

Streck- & Ziehverhältnis

Das Streck- oder Ziehverhältnis beim Tiefziehen beschreibt das Längenverhältnis des Materials im Seitprofil (der Ausgangsstärke) und dem tiefgezogenen Tiefziehteil. Grundsätzlich gilt: Positiv geformte Teile führen bei gleicher Kontur zu einem kleineren und daher vorteilhafteren Streckverhältnis als negativ gezogene Teile.

Wichtige Regeln beim Formvorgang

Durch das viskoelastische Verhalten von Thermoplasten während der Verstreckung gilt es einige Faustregeln beim Formvorgang zu beachten, wenn Sie Kunststoffteile konstruieren:

- Je kälter das Halbzeug bei der Verstreckung, desto größer die nötige Kraft, es zu verstrecken

- Je schneller die Verformungsgeschwindigkeit, desto größer die nötige Kraft, es zu verstrecken

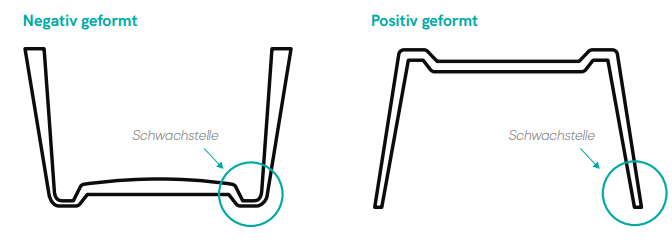

Positivformung

Bei negativ geformten Teilen liegt die Schwachstelle des Tiefziehteils nach Formung daher im Bodenbereich, da Material vom Rand in den Boden der Werkzeugkavität verstreckt wird. Dabei dünnt das Material aus.

Negativformung

Bei positiv geformten Teilen liegt die Schwachstelle des Tiefziehteils am Rand, da das Material zuerst am Bodenbereich des späteren Tiefziehteils auf das Positivwerkzeug aufsetzt, und den Randbereich nach unten ausdünnt. Zu dünn gewählte Ausgangsstärken und ein schlechtes Umformverhältnis, das heißt die Relation von Öffnungsbreite zu Öffnungstiefe, verschärfen den negativen Effekt zusätzlich.

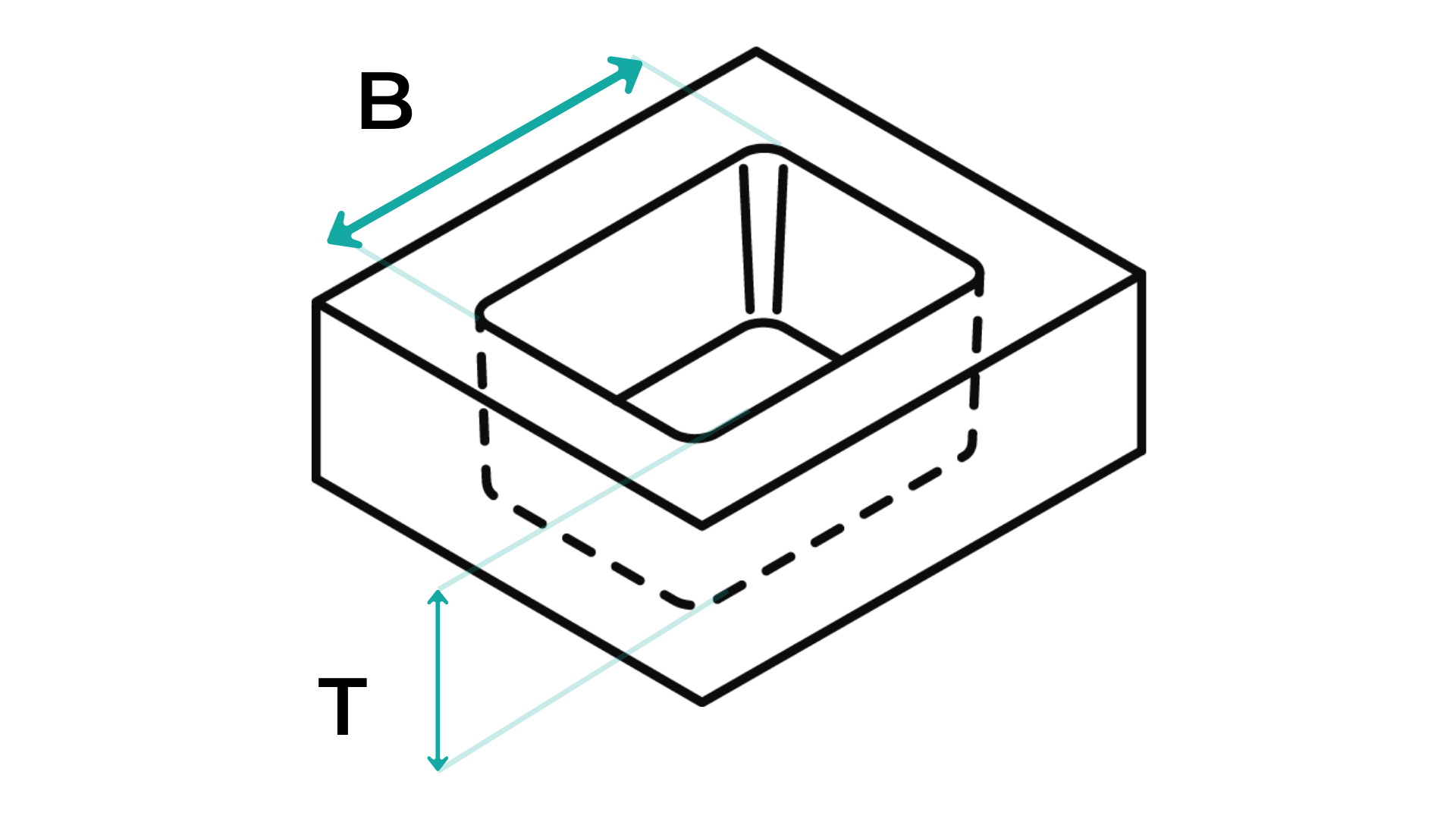

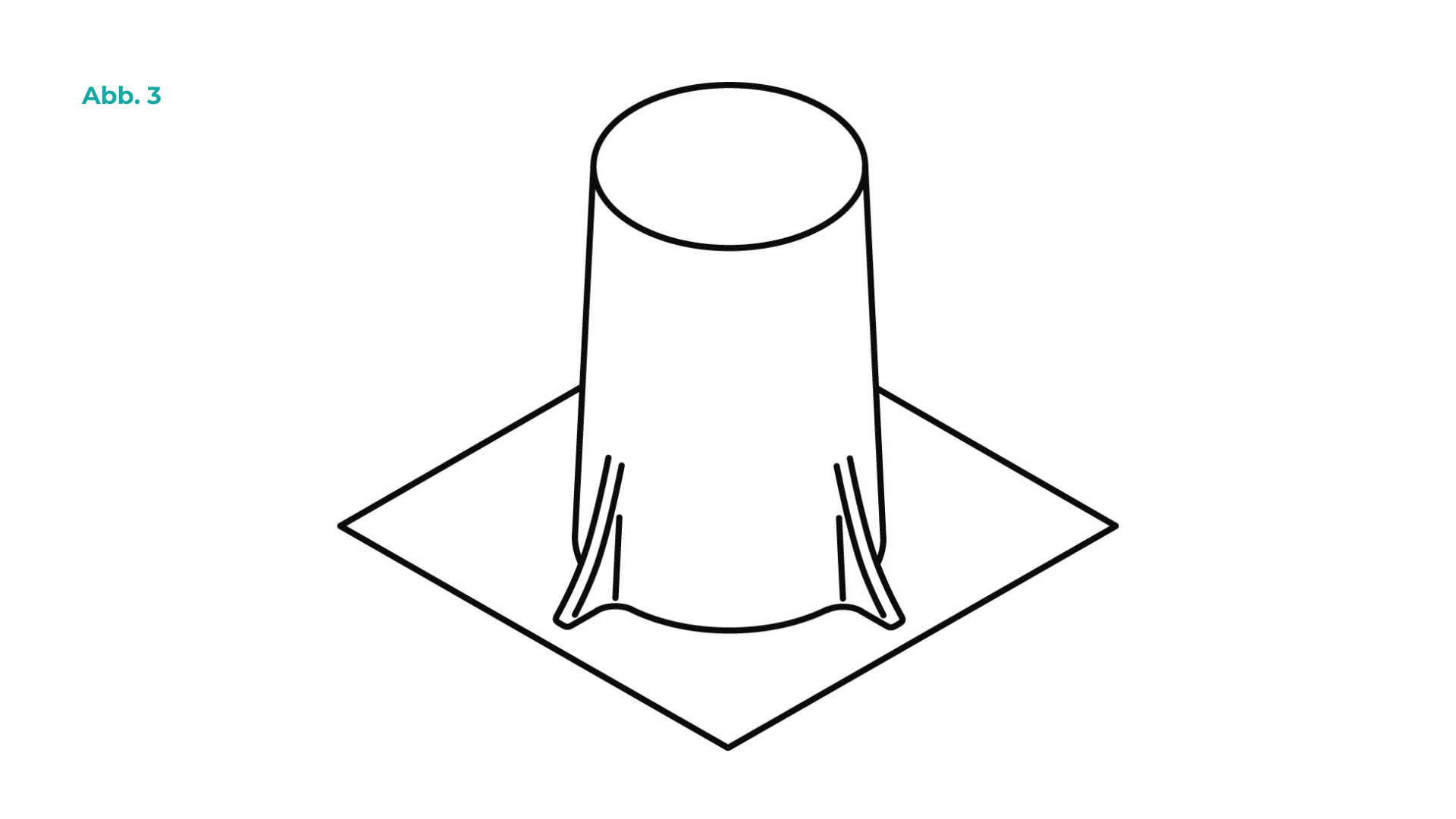

5. Gestaltungsregel bei Kunststoff Tiefziehteilen: Materialverstreckung bei Kavitäten

Aufgrund der Materialverstreckung sollte vor allem bei negativ gezogenen Nestern darauf geachtet werden, dass die Relation von Tiefe zu Breite der Kavität das Verhältnis 1,5 : 1 nicht überschreitet. Je tiefer die Tiefe T der Kavität in Relation zur Breite B, desto mehr dünnt das Material bei Verstreckung aus. Und je größer die Ausdünnung, desto höher die Chancen eines Aufrisses an der Bodenkante.

Die Tabelle erklärt die Möglichkeiten verschiedener Ziehverhältnisse bei negativen und positiven Formen:

Ziehverhältnis bei negativen und positiven Formen beim Konstruieren von Kunststoffteilen

| Ziehverhältnis (Tiefe zu Breite) | positiv | negativ |

|---|---|---|

| 0,3:1 | möglich | möglich |

| 0,5:1 | möglich | + Oberstempel |

| 1:1 | möglich | + Oberstempel |

| 1,5:1 | Materialverzug an der Grenze | Materialverzug an der Grenze |

| 2:1 | Lässt sich nicht simulieren. Muss getestet werden. | Lässt sich nicht simulieren. Muss getestet werden. |

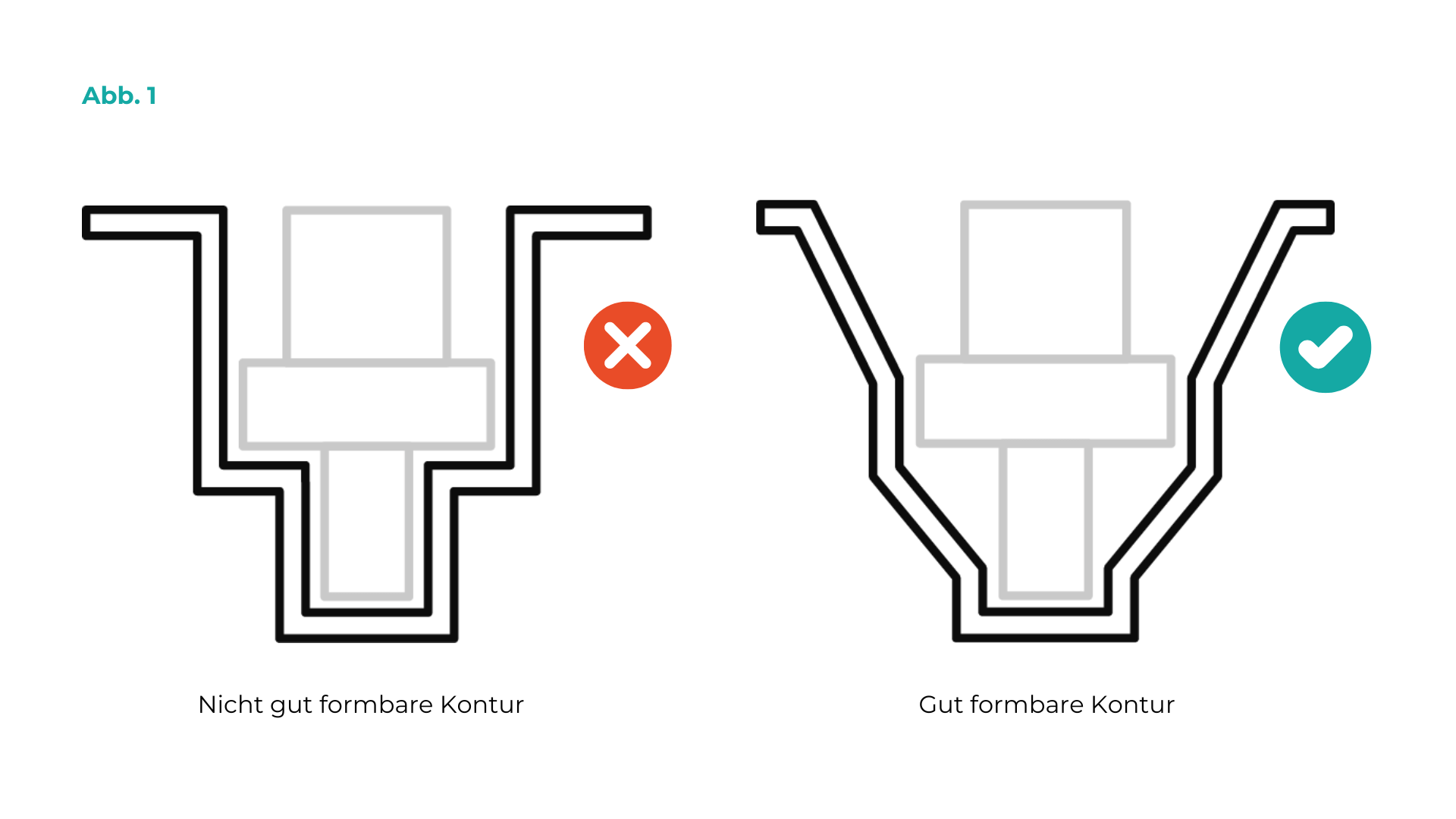

6. Gestaltungsregel bei Kunststoff Tiefziehteilen: Übergangskonturen

Wie schon angemerkt: Beim Thermoforming gilt es in der Konstruktion mit Kunststoffen, kleine Radien zu umgehen. Gerade bei passformgenauen Bauteilkavitäten lassen sich Nester unter Einhaltung der vollen Funktionalität in abgeschwächten Konturen deutlich besser tiefziehbar gestalten.

Verbesserte Formbarkeit durch entschärfte Konturen

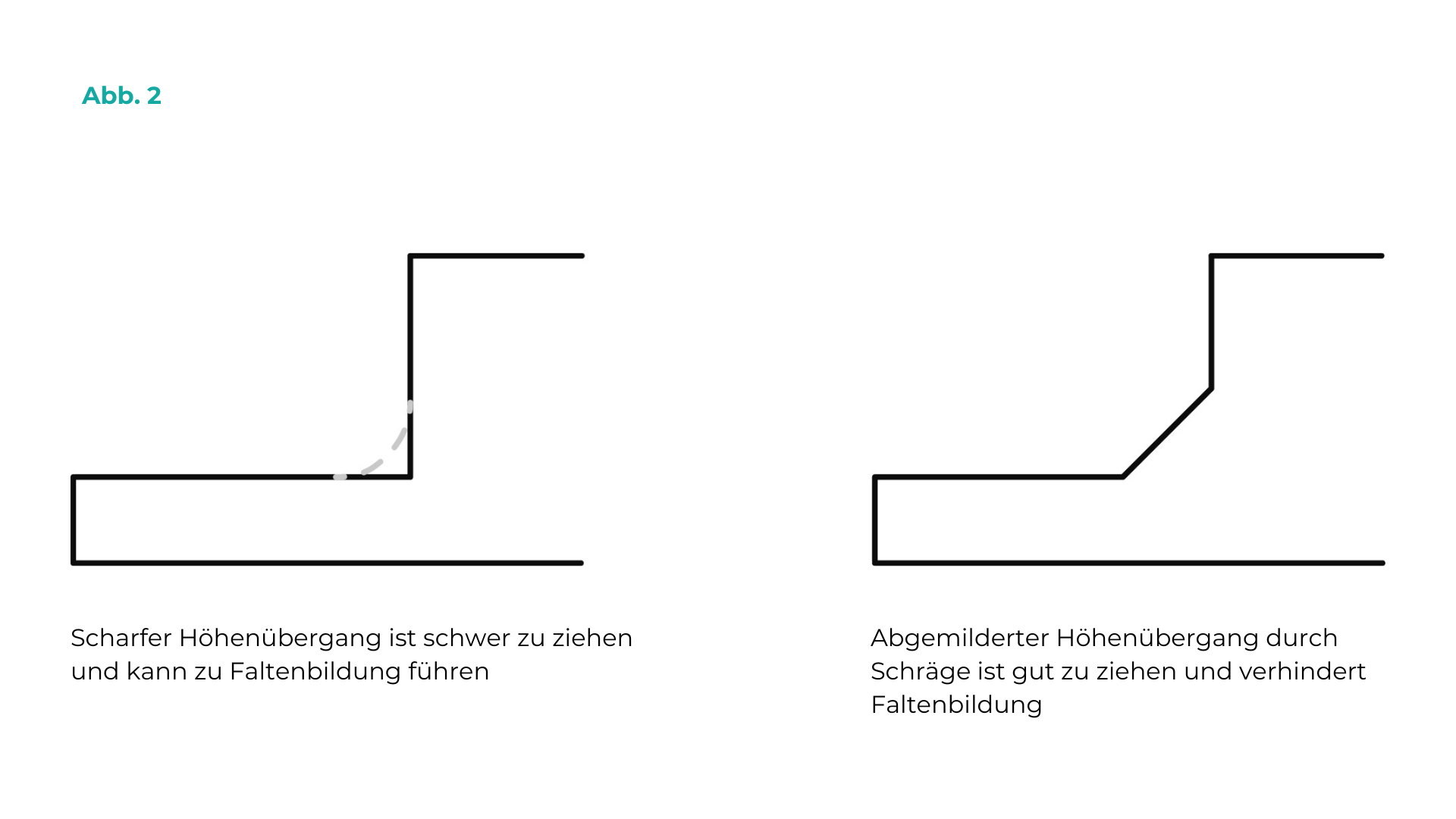

In Abbildung 1 ist eine schlecht tiefziehbare Kavitätenkontur dargestellt, in Abbildung 2 eine entschärfte Kontur, welche sich gut formen lässt. Durch die Entschärfung der Entformungsschrägen und Radien lässt sich das Tiefziehteil besser ziehen, was die Qualität erhöht. Außerdem wird das Risiko von Aufrissen dadurch minimiert, sowie höhere Reproduzierbarkeiten garantiert.

Vorteile für Produktion und Kosten

Schlussendlich sind auch die Taktzeiten kürzer, was in einem allgemein erfreulichen, günstigeren Stückpreis mündet. Auch Übergänge von Randkonturen oder Stufenbereichen können durch Schrägen entschärft werden.

Risiken bei kleinen Radien und mögliche Lösungen

Bei zu kleinen Radien besteht gerade beim positiven Formen immer die Gefahr der Faltenbildung beim Tiefziehen. Um Falten zu umgehen, können auch bei der Kunststoff Konstruktion rippenförmige Übergänge angesetzt werden, um eine Falte beim Positiv-Tiefziehen zumindest gezielt zu formen.

7. Gestaltungsregel bei Kunststoff Tiefziehteilen: Hinterschnitte

Hinterschnitte sind Geometrien, die das Teil am einfachen Herauslösen aus dem Tiefziehwerkzeug hindern. Anders als beim Spritzguss gibt es keine zweite Werkzeughälfte, daher erschweren sie die Entformung.

Tipps:

- Hinterschnitte möglichst vermeiden oder auf ein tiefziehbares Niveau reduzieren.

- Bei Stapel-Elementen oder Klemmungen sind Hinterschnitte oft unvermeidbarl, daher ist eine sorgfältige Konstruktion erforderlich.

8. Gestaltungsregel bei Kunststoff Tiefziehteilen: Verarbeitungsschwindung

Denken Sie daran, dass die Verarbeitungsschwindung eines Kunststoff Tiefziehteils ein wichtiger Faktor ist, der die Endgröße und Form beeinflusst. Nach der Entformung schrumpft das Teil aufgrund des Materialverhaltens noch weiter. Diese Schwindung variiert je nach Material und kann auch nach dem Abkühlen des Teils noch bis zu 24 Stunden anhalten. Insbesondere bei teilkristallinen Thermoplasten hört die Nachschwindung nie auf und das Teil kann sich mit der Zeit weiter verkleinern.

Gegenmaßnahmen bei Verarbeitungsschwindung

- Werkzeuggröße unter Berücksichtigung der Schwindung planen.

- Musterprüfung vor Produktionsstart durchführen.

- Faktoren: Materialwahl, Entformtemperatur, Extrusion und interne Spannungen.

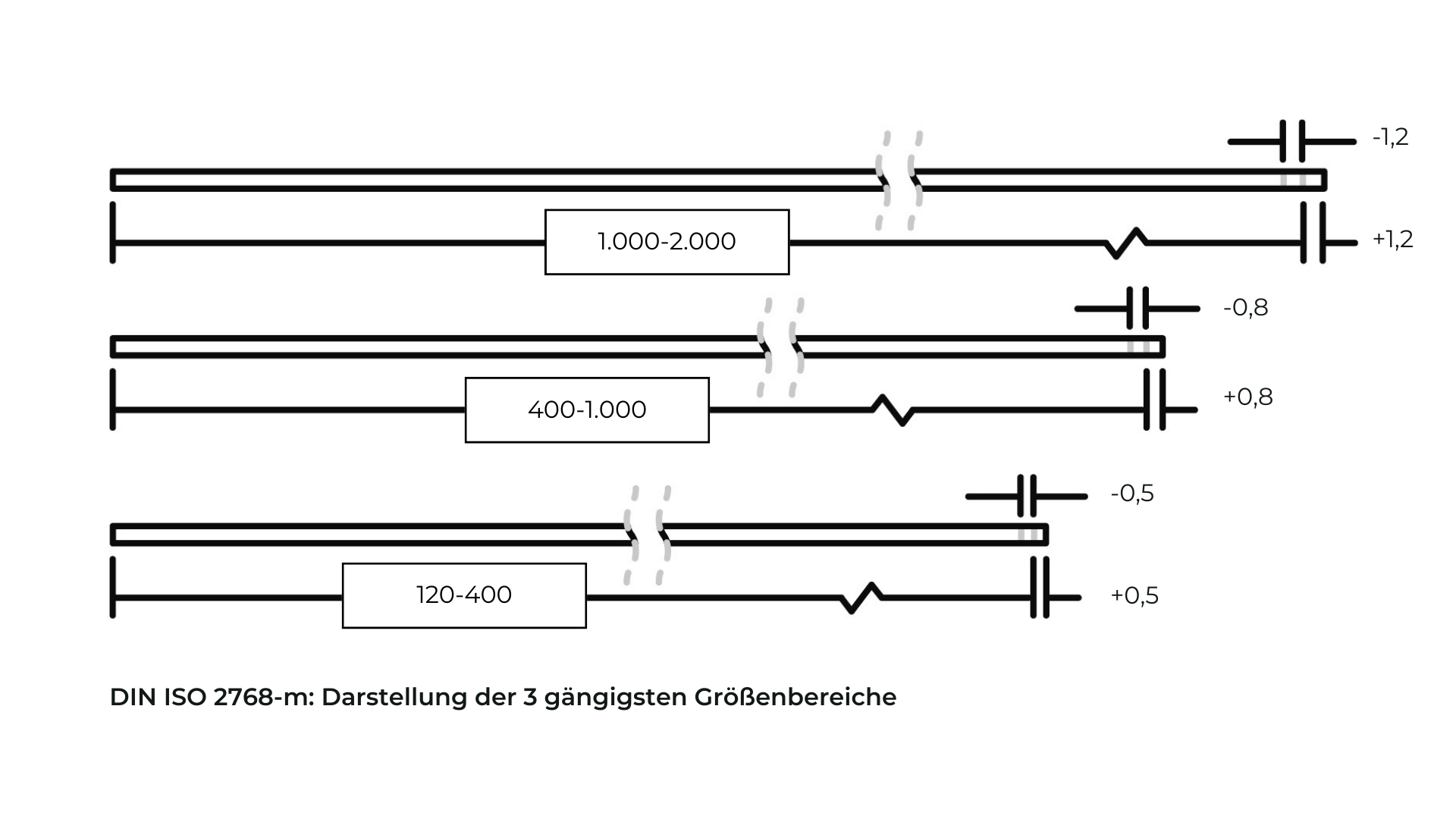

9. Gestaltungsregel bei Kunststoff Tiefziehteilen: Tiefziehfähige Toleranzen

Tiefziehteile werden für einen Großteil der industriellen und Verpackungs-Anwendungen mit einer Toleranz von +/- ~1 mm konstruiert. Das entspricht dem Toleranzfeld nach ISO 2768-c für das in diesem Produktbereich gängige 120 bis 400mm Längenmaß.

Zusätzliche Kosten bei engen Toleranzen

Das Formen von engeren Toleranzen ist meistens mit zusätzlichen Kosten verbunden. Diese sind auf längere Entformzeiten, größere Fertigungsaufwände und/oder längere Taktzeiten zurückzuführen.

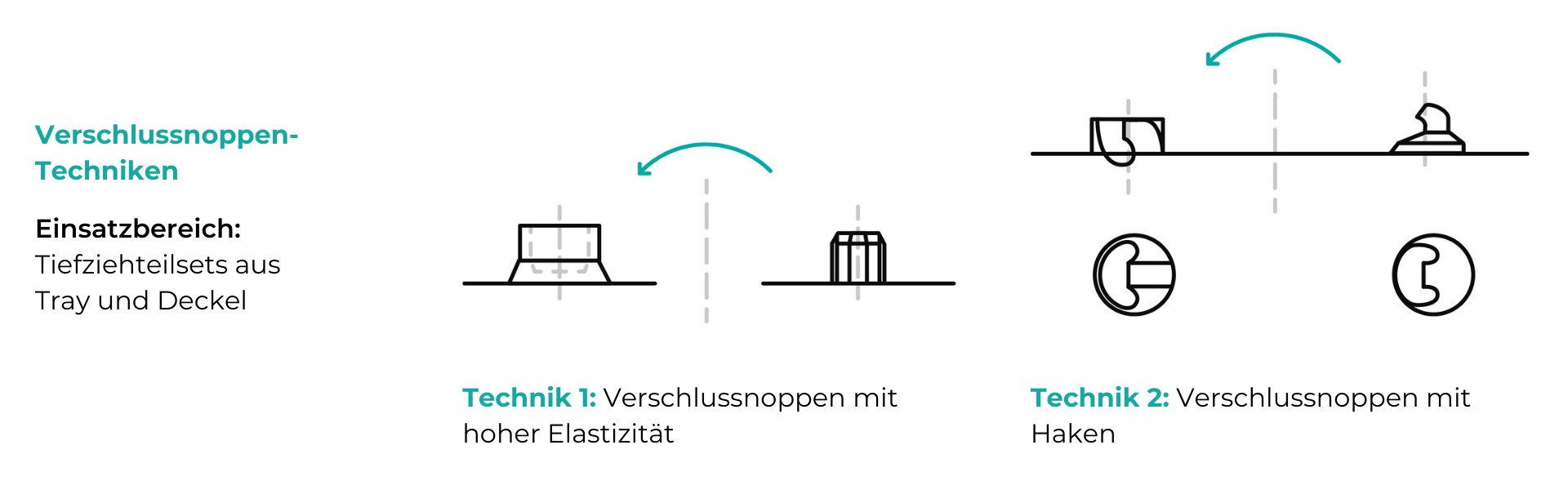

10. Gestaltungsregel bei Kunststoff Tiefziehteilen bei Baugruppen: Befestigungspunkte

Um verschiedene Tiefziehteile oder Baugruppen zusammenzusetzen, sind Befestigungspunkte nötig. Beim sicheren Verschluss von Tiefziehteilen kommen viele Optionen der Verbindungstechnik zum Einsatz. Diese müssen von Anfang an für das kunststoffgerechte Konstruieren wohl überlegt werden.

Abhängig von der mechanischen Belastung, der Häufigkeit des Öffnens und Verschließens und der Verbindungsstabilität, stehen verschiedene Möglichkeiten zur Erreichung eines Kraftschlusses zur Verfügung.

Schrauben oder Nieten für kraftschlüssige Verbindungen

Bei permanent kraftschlüssigen Verbindungen werden an den Übergangsstellen zwischen zwei Teilen häufig Schrauben oder Nieten an die Tiefziehteile angebracht, um eine Verbindung zu erzielen.

11. Gestaltungsregel bei Kunststoff Tiefziehteilen bei Stapelung: Stapeltechnik

Wenn Ihr Tiefziehteil gestapelt werden soll, muss das schon frühzeitig in der Konstruktion beachtet werden, sodass für die Stapelung Platz gelassen wird. Bei der Selektion der passenden Stapeltechnik entscheiden verschiedene Punkte:

Materialausgangsstärke

Die Wahl der Stapelung eines Tiefziehteils hängt in erster Linie von der Steifigkeit des Tiefziehteils und den Gleiteigenschaften des Materials ab. Je dicker das Material (oft bei Mehrwegtrays der Fall), desto besser lässt sich stapeln. Je schlechter die Gleiteigenschaften des Materials, desto besser die Haftreibung, und desto besser lässt sich dadurch stapeln.

Sensibilität der Produkte

Wenn nicht über die Bauteile gestapelt werden darf (oder soll), sondern einige mm Luft eingehalten werden, wird eine hochwertigere Stapeltechnik benötigt. Der Grund ist, dass die Stapelung des Tiefziehteils selbsttragend ist, d.h. das Gewicht der Trays und des Inhalts ohne zusätzliche Abstützungen auf der Trayfläche tragen muss.

Dringlichkeit des Zeitplans

Komplexe Stapeltechniken mit beweglichen Stapelelementen setzen die Fertigung aus einem Klappenwerkzeug voraus. Die Herstellung eines solchen Werkzeugs ist zeitintensiver als ein relativ einfach gehaltenes Hinterschnittstapelungs-Werkzeug.

12. Gestaltungsregel bei Kunststoff Tiefziehteilen: Materialauswahl

Weichere Kunststoffe haben nach der Entformung größere Rückverformungen und höhere Verarbeitungsschwindungen. Materialien mit hoher Härte und Steifigkeit sind automatisch in einer besseren Toleranzgruppe in puncto Genauigkeit.

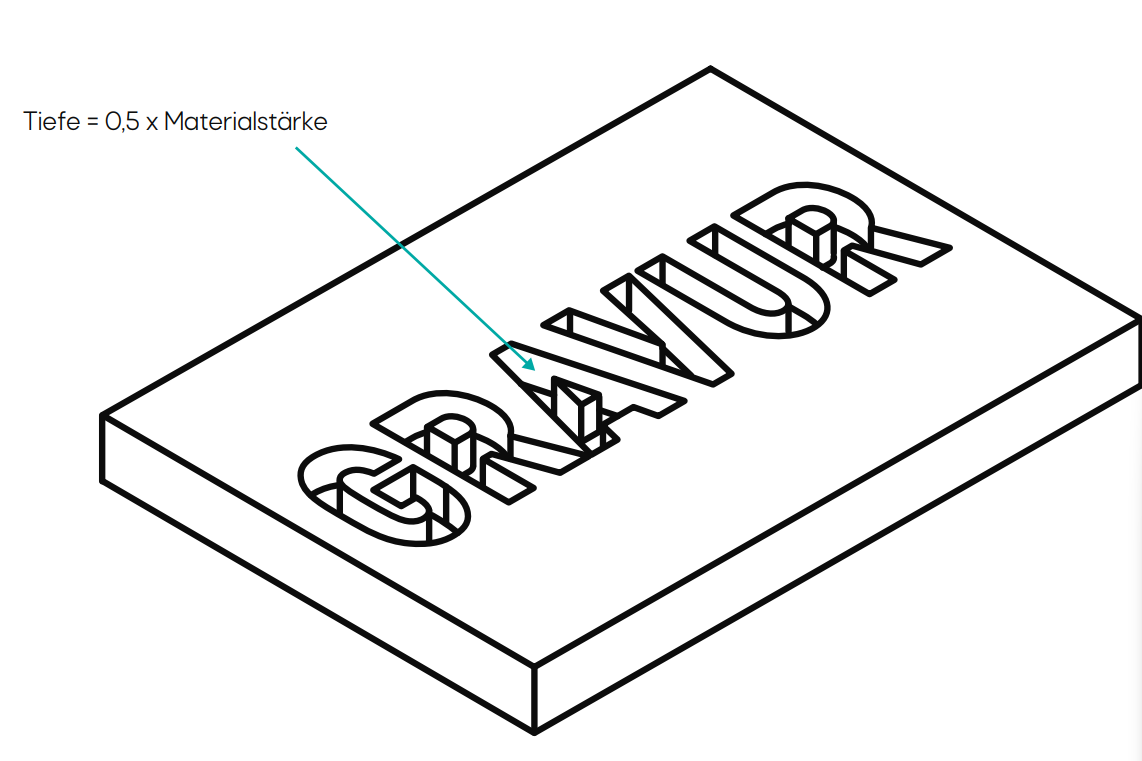

13. Zusatztipp: Optimal gesetzte Gravuren

Sollten Sie Kennzeichnungen im Tiefziehteil benötigen, können Sie diese gerne direkt mit einer Gravur in das Werkzeug einbringen.

Kosten der Gravur

Die Kosten der Gravur können sehr unterschiedlich ausfallen, je nachdem, wie diese eingebracht werden muss. Als Faustregel gilt: Eine negativ (versenkt) eingebrachte Gravur ist relativ kostengünstig, eine positiv eingebrachte (erhabene) Gravur deutlich aufwendiger, und daher teurer.

Häufige Fragen zur Konstruktion von Kunststoff Tiefziehteilen

Warum sind Radien wichtig?

Radien erleichtern das Tiefziehen, verhindern Risse und Falten. Mindestradius: 1,5 mm, bei scharfen Kanten mindestens die Materialstärke.

Was sind Wandschrägen und warum werden sie benötigt?

Wandschrägen (mind. 2°) erleichtern die Entformung und verhindern Oberflächenmarkierungen. Standard: Negativwerkzeuge 1,5–2°, Positivwerkzeuge 4–6°.

Positiv- oder Negativformung: worin liegt der Unterschied?

Positivteile dünnen am Rand aus, Negativteile am Boden. Positivformen sind meist vorteilhafter in Bezug auf Streckverhältnis und Materialschwächen.

Warum sollten Übergänge und Hinterschnitte berücksichtigt werden?

Sanfte Übergänge verhindern Falten und Aufrisse. Hinterschnitte erschweren die Entformung und sollten reduziert oder konstruktiv angepasst werden.

Welche Rolle spielt die Materialauswahl und Schwindung?

Weiche Kunststoffe schrumpfen stärker und verformen sich nach der Entformung. Härtere Materialien bieten höhere Maßhaltigkeit und bessere Toleranzen.

Was sollte man bei Gravuren und Befestigungspunkten beachten?

Gravuren: negativ (versenkt) sind günstiger, positiv (erhaben) sind teurer. Befestigungspunkte wie Schrauben oder Nieten sollten früh geplant werden, abhängig von Belastung und Nutzung.

Kunststoffteile konstruieren - Ganz einfach mit unseren Konstruktionstipps

Durch das Beachten dieser Design-Grundregeln können potenzielle Fehlerquellen im Endprodukt schon beim Erstellen der CAD-Daten mit einbezogen und proaktiv umgangen werden. So können Sie mit Ihrem Produkt direkt in das Prototyping gehen.

Sie haben weitere Fragen? Dann kontaktieren Sie uns oder laden sich für weitere Informationen zum Kunststoff Thermoforming unseren Design-Guide herunter.